Когда вы покупаете автомобиль, трактор или даже обычный болт для станка, вы не думаете о том, сколько проверок прошел каждый элемент перед тем, как попасть к вам в руки. А между тем, за каждым изделием в машиностроении стоит целая система - контроль качества. Это не просто проверка на брак. Это система, которая решает, останется ли завод в бизнесе или рухнет после первой массовой поломки.

Что такое контроль качества в машиностроении?

Контроль качества - это не просто проверка готовых деталей. Это совокупность действий, которые происходят на каждом этапе производства: от закупки сырья до сборки и упаковки. В машиностроении, где один миллиметр отклонения может привести к поломке целого агрегата, контроль качества - это не опция. Это обязательное условие выживания.

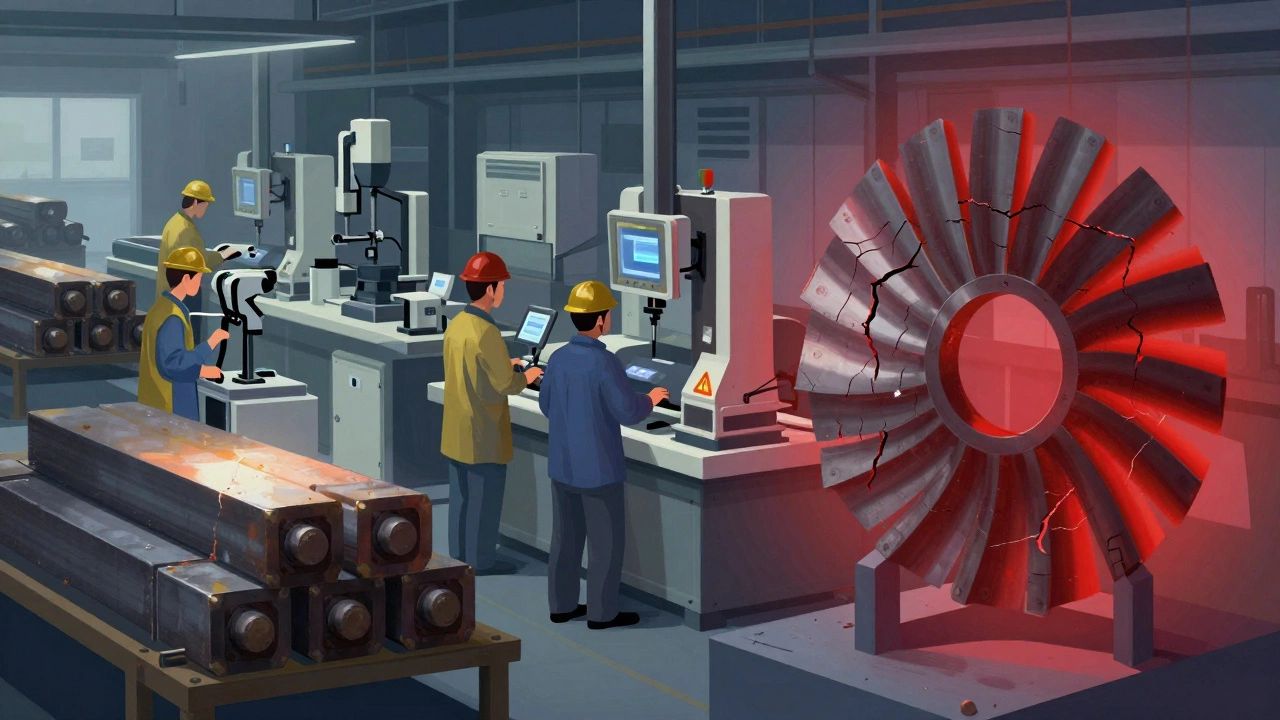

Представьте: завод выпускает детали для турбин гидроэлектростанций. Температура, давление, вибрация - всё это требует идеальной точности. Если деталь чуть толще или тоньше, чем надо, она может треснуть под нагрузкой. И тогда не просто сломается станок - может погибнуть человек. Вот почему здесь не хватает просто «посмотреть и проверить». Нужна система, которая не дает ошибке пройти дальше.

Как работает контроль качества на практике?

Все начинается с документов. В машиностроении нет места догадкам. Каждая деталь должна производиться по строго заданному чертежу - с указанием допусков, материалов, методов обработки. Эти параметры фиксируются в технической документации, и все дальнейшие действия строятся на них.

На входе - проверка сырья. Если сталь поставили с неправильным составом, даже самый точный станок не спасет. Специалисты берут пробы, анализируют химический состав с помощью спектрометров, сверяют с ГОСТами. Если параметры не совпадают - материал отбраковывают, даже если он выглядит идеально.

Во время производства - контрольные точки. На каждом этапе: после токарной обработки, после закалки, после сверления - деталь проходит измерение. Используются не только штангенциркули. Применяют лазерные сканеры, рентгеновские дефектоскопы, ультразвуковые датчики. Иногда проверяют не только размеры, но и внутреннюю структуру металла - чтобы не было микротрещин, которые не видны глазу, но могут вызвать разрушение через пару месяцев работы.

На выходе - финальная проверка. Здесь уже не просто измеряют размеры. Проверяют сборку, герметичность, работу под нагрузкой. Например, насос проверяют на давление, превышающее рабочее в полтора раза. Если выдержал - идет в упаковку. Если нет - отправляется на доработку или утилизацию.

Какие стандарты используются?

В России и странах СНГ основной стандарт - это ГОСТ. Но если завод экспортирует продукцию, ему приходится работать и по международным нормам: ISO 9001, AS9100 (для аэрокосмической отрасли), IATF 16949 (для автопрома).

ISO 9001 - это не про то, как делать детали. Это про то, как организовать процесс так, чтобы ошибки не повторялись. Требует документирования каждого этапа, обучения персонала, анализа причин брака и постоянного улучшения. Завод, который сертифицирован по ISO 9001, не просто «хорошо делает». Он доказывает, что его система работает стабильно, даже если сменяются рабочие, ломается оборудование или меняется поставщик сырья.

Например, в Томске один из заводов по производству запчастей для нефтепромышленности прошел аудит по ISO 9001. До этого у них было до 12% брака на сборке. После внедрения системы - снизилось до 1,8%. Не потому что стали лучше работать, а потому что начали фиксировать, где именно возникают ошибки - и устранять причины, а не следствия.

Чем контроль качества отличается от просто проверки?

Многие думают: «Мы же проверяем каждую деталь - разве это не контроль качества?» Нет. Это просто проверка. Контроль качества - это система.

Проверка - это когда вы берете 10 деталей из 1000 и смотрите, все ли в порядке. Контроль качества - это когда вы анализируете, почему в 1000 деталях 50 оказались бракованными, и меняете не только процесс, но и инструменты, обучение, даже график смен.

Вот простой пример: на одном заводе в Сибири регулярно браковались детали после термообработки. Проверяли размеры - всё в норме. Проверяли твердость - тоже. Но через месяц после сборки детали трескались. Причина оказалась в том, что после закалки детали не выдерживали нужное время в печи - из-за сбоя в автоматике. Проверка не могла этого выявить. Только системный анализ процесса показал, что проблема в калибровке термопар. После замены - брак снизился на 90%.

Что происходит без контроля качества?

Представьте, что завод выпускает насосы для нефтепереработки, но не проверяет герметичность. Через три месяца один из насосов лопается на нефтепроводе. Утечка - пожар - миллионы убытков - остановка производства - судебные иски - банкротство. Это не гипотетика. Такое было в 2023 году на одном из заводов в Красноярске. Причина - отсутствие системного контроля на этапе сборки.

Брак - это не только потеря денег. Это потеря доверия. Клиенты не возвращаются. Партнеры перестают работать. Репутация - это самое дорогое, что можно потерять в машиностроении. А восстановить ее - почти невозможно.

Какие инструменты используются сегодня?

Сегодня контроль качества - это не только руки и измерительные приборы. Это цифровые системы.

- CMM (координатно-измерительные машины) - точные станки, которые сканируют деталь и сравнивают с 3D-моделью. Погрешность - до 1 микрона.

- Визуальный контроль с AI - камеры с искусственным интеллектом анализируют изображения деталей и находят царапины, трещины, неровности, которые человек может пропустить.

- Системы MES - они отслеживают, какая партия сырья пошла на какую деталь, кто ее обрабатывал, в какое время, какие параметры были установлены. Если брак появился - можно сразу найти источник.

- Блокчейн-логи - в некоторых высокотехнологичных отраслях (космос, авиация) теперь фиксируют каждый этап производства в неизменяемом реестре. Это как «цифровой паспорт» детали.

В Томске, например, завод «ТомскМаш» внедрил систему визуального контроля с AI. До этого на проверку одной детали уходило 7 минут. Сейчас - 12 секунд. И точность выросла с 92% до 99,3%.

Кто отвечает за контроль качества?

Это не только отдел контроля. Это вся компания. Инженеры разрабатывают процессы. Операторы следят за оборудованием. Логисты - за хранением сырья. Менеджеры - за обучением и документацией. Каждый - звено в цепи.

В хороших компаниях каждый рабочий может остановить линию, если заметил отклонение. Никто не наказывает за «лишнюю» остановку. Наоборот - поощряют. Потому что остановка сейчас - это спасение тысяч рублей и, возможно, жизней позже.

Почему контроль качества - это инвестиция, а не расход?

Многие думают: «Зачем тратить деньги на проверки, если и так все работает?» Но это как не менять масло в машине, потому что она едет. Пока едет.

Контроль качества снижает:

- Стоимость брака - в 3-5 раз

- Время на переделку - на 60-80%

- Жалобы клиентов - на 70-90%

- Стоимость гарантийных ремонтов - на 85%

Согласно данным Росстандарта, предприятия, внедрившие системный контроль качества, в среднем увеличивают прибыль на 12-18% за три года. При этом затраты на контроль составляют всего 1-3% от стоимости производства. Это не расход. Это вложение, которое окупается за 6-10 месяцев.

Как начать с нуля?

Если вы владелец малого или среднего завода, не нужно сразу покупать лазерные сканеры и AI. Начните с простого:

- Составьте список всех критичных деталей - тех, которые влияют на безопасность или функцию изделия.

- Определите, на каких этапах они проверяются - и где проверок нет.

- Внедрите хотя бы одну контрольную точку с фиксацией результатов (например, в таблице Excel).

- Обучите персонал: почему это важно, как правильно измерять, что делать при браке.

- Собирайте данные месяц - анализируйте, где чаще всего возникают ошибки.

- Только после этого - переходите к автоматизации.

Не пытайтесь сделать всё сразу. Сделайте один шаг - и сделайте его правильно. Это будет ваша первая победа в системе контроля качества.