Представьте, что вы заказали новый станок. Он должен работать годами, без сбоев, без брака, без внезапных поломок. Но что, если на выходе из завода он оказывается не таким, как обещали? Один болт не той резьбы, подшипник шумит, а деталь - слишком тонкая. Вы платите деньги, а получаете не то, что нужно. Это не редкость. Это происходит, когда в производстве нет настоящего управления качеством.

Управление качеством - это не просто проверка на выходе

Многие думают, что контроль качества - это когда на конвейере кто-то с фонариком и лупой осматривает каждую деталь. Это не так. Это просто «поймать брак» после того, как он уже сделан. А что, если за день сделали 500 таких деталей? Сколько денег ушло впустую? Сколько времени потратили на переделку? Сколько клиентов ушли к конкурентам?

Управление качеством - это не про лупу. Это про то, как сделать так, чтобы брак вообще не появлялся. Это как строить дом: вы не ждёте, пока стена треснет, чтобы её перекладывать. Вы проверяете фундамент, качество кирпича, правильность кладки ещё до того, как начнёте крышу ставить.

Как это работает на заводе?

На заводе всё начинается с плана. Не просто «сделаем деталь», а «сделаем деталь, которая будет выдерживать 1000 циклов нагрузки, с допуском плюс-минус 0,02 мм». Это не просто желание. Это чёткая цифра. И каждая цифра - это не просто число. Это требование, которое должно быть закреплено в документе, понято рабочим, проверено инженером и подтверждено приборами.

Вот как это выглядит на практике:

- На этапе проектирования: инженеры выбирают материалы, которые точно выдержат нагрузку, а не те, что дешевле.

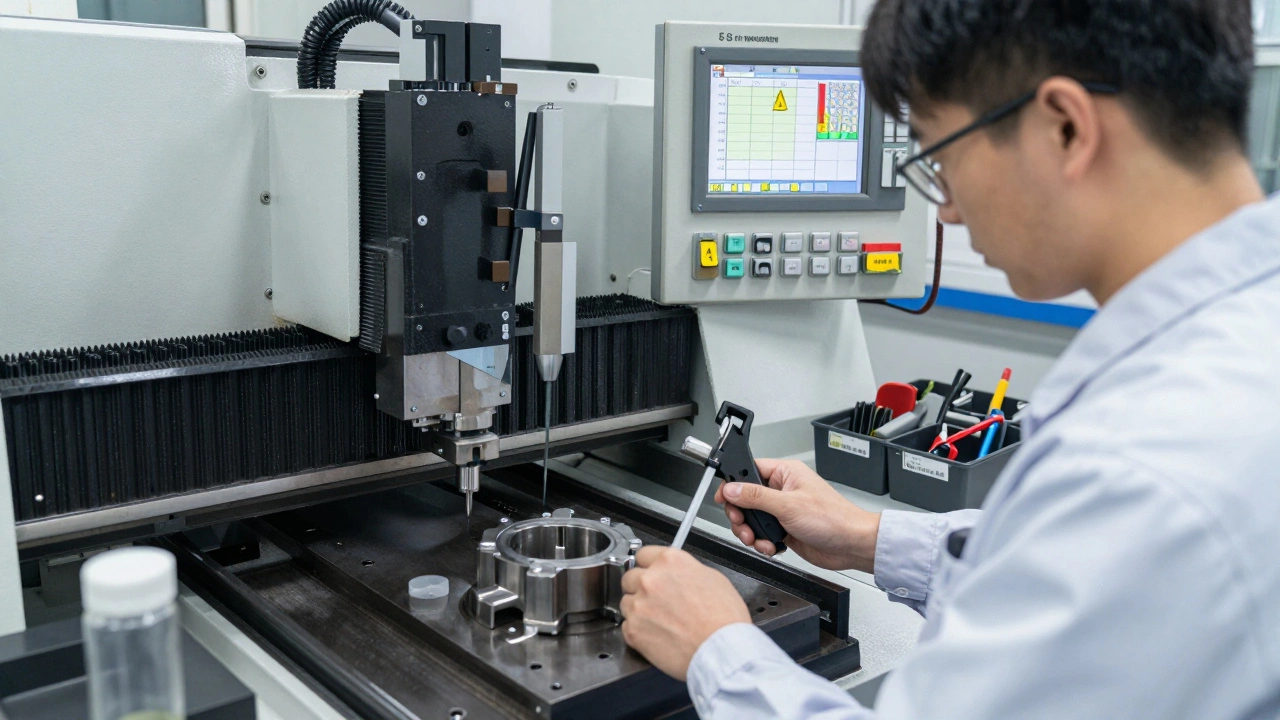

- На этапе подготовки: на станке устанавливают не просто настройки, а проверенные параметры - с точностью до десятых долей миллиметра.

- Во время производства: каждый час берут пробу, измеряют размеры, проверяют твёрдость, сравнивают с эталоном - и если отклонение больше допуска, сразу останавливают линию.

- После производства: не просто кладут деталь в коробку, а записывают, какой станок, какой оператор и в какое время её сделали. Если через месяц придет жалоба - сразу знаешь, где искать причину.

Это и есть управление качеством. Не проверка, а система. Не случайность, а алгоритм.

Почему это важно именно в машиностроении?

В машиностроении брак - это не просто возврат товара. Это авария. Это остановка целого производства. Это риски для жизни людей.

Представьте: вы сделали подшипник для тяжелого крана. Он должен работать 24/7, под огромной нагрузкой, в пыли, на морозе. Если он выйдет из строя - кран упадёт. И не просто кран. Люди могут пострадать. Это не гипотетика. Такие случаи были. И каждый раз - из-за того, что кто-то не проверил, не отследил, не отреагировал вовремя.

Поэтому в машиностроении качество - это не «хорошо бы», а «обязательно». Это не про красивую упаковку. Это про то, чтобы каждая деталь была сделана так, чтобы её можно было доверять.

Что используют на заводах?

На хороших заводах есть четкие стандарты. Самый известный - ISO 9001. Это не просто бумажка. Это система, которая требует:

- Чётких инструкций для каждого процесса.

- Обучения персонала - не раз в год, а постоянно.

- Записей всех измерений и проверок.

- Анализа ошибок - не чтобы наказать, а чтобы исправить систему.

Также используют инструменты вроде:

- SPC - статистический контроль процессов. Это когда данные с датчиков на станке автоматически строят график. Если значение выходит за границы - система подаёт сигнал.

- 5S - порядок на рабочем месте. Чистота, маркировка, организованность. Потому что грязный инструмент - это путь к браку.

- PDCA - цикл «Планируй, Делай, Проверяй, Действуй». Это не разовая проверка, а постоянная улучшение.

Эти методы не придуманы для красоты. Они проверены десятилетиями. И те заводы, которые их используют, работают дольше, стабильнее и с меньшими потерями.

Как понять, что качество на заводе действительно хорошее?

Простой тест: спросите у оператора, почему он остановил линию вчера. Если он скажет: «Потому что размер детали отклонился на 0,03 мм», - это хороший знак. Если ответ: «Не знаю, там кто-то смотрел» - это тревожный звонок.

Хорошее управление качеством - это когда:

- Каждый работник знает, что считается «нормой» и что - «браком».

- Он не боится остановить производство, если что-то не так.

- Он видит, что его замечания не игнорируют, а используют для улучшения.

- Данные о браке анализируются не раз в месяц, а ежедневно.

А если на заводе есть «таблица брака» - с красными ячейками, где написано «последний раз 3 месяца назад» - это признак того, что качество не контролируется. Это просто мемориал, а не инструмент.

Что происходит, когда качество игнорируют?

Сначала - мелкие жалобы. Потом - возвраты. Потом - потеря клиентов. Потом - снижение прибыли. А потом - банкротство.

В Томске был один завод, который делал запчасти для сельхозтехники. Они экономили на проверках, чтобы «сократить издержки». Через год - 40% продукции вернули. Клиенты ушли к китайским производителям. Через два года завод закрыли.

Это не история. Это реальность. И она повторяется по всей России. Потому что многие думают: «Качество - это дорого». Но на самом деле - без качества дороже.

Как начать улучшать качество, если вы на заводе?

Не нужно ждать большого проекта. Начните с малого:

- Выберите одну деталь, которая чаще всего возвращается. Запишите, почему.

- Соберите операторов, мастеров, инженеров - и спросите: «Что мешает сделать её правильно?»

- Сделайте один простой тест: возьмите 10 деталей, сделанных разными операторами, и измерьте их. Увидите разницу? Значит, есть проблема в инструкциях или обучении.

- Внесите одно изменение - например, добавьте маркировку на инструменте, чтобы не перепутать размеры.

- Проверьте через неделю: стало лучше?

Это не волшебство. Это работа. И она начинается не с покупки нового оборудования, а с разговора.

Заключение: качество - это не отдел, это культура

Управление качеством - это не про отдел контроля, который сидит в углу и смотрит на экран. Это про каждого: от инженера, который проектирует деталь, до оператора, который включает станок, до менеджера, который решает, на что тратить бюджет.

Качество - это когда все понимают: если мы делаем что-то плохо - это не просто «не так». Это значит, что мы обманываем людей. Или, что ещё хуже - ставим их жизнь под угрозу.

Хорошее качество - это не дорого. Это просто правильно. И это делает завод не просто производителем, а надёжным партнёром.