Цифровые технологии уже не будущее - они работают прямо сейчас на вашем заводе

Вы когда-нибудь замечали, как на производстве исчезают бумажные журналы, а операторы смотрят не на табло, а на планшеты? Это не случайность. Цифровые технологии перестали быть дополнительной опцией - они стали основой эффективного производства. И не где-то там, в крупных корпорациях. Они есть даже на небольших заводах в Сибири, в Томске, в Новосибирске, в Кемерово. Всё, что раньше требовало часов на поиск информации, теперь занимает секунды. Всё, что раньше было «на глазок», теперь - на основе данных. Где именно это происходит? Разберём по местам.

На линии сборки: от ручного контроля к автоматическому наблюдению

Представьте сборочный участок. Раньше: оператор проверял крепёж вручную, записывал в журнал, если что-то не так - вызывал мастера. Сейчас: на каждом станке установлены датчики. Они фиксируют момент, когда болт закручен, с какой силой, за сколько секунд. Если параметр выходит за рамки - система сразу подаёт сигнал. Не ждёт, пока деталь уедет на склад. Не ждёт, пока клиент пожалуется. Она останавливает линию прямо на месте. Такой подход называют IoT - Интернет вещей. На одном современном заводе в Томске, где собирают запчасти для сельхозтехники, таких датчиков более 800. Они работают 24/7. И да, это снизило брак на 42% за год.

Цифровой двойник: как создать копию завода в компьютере

Это не фантастика. У каждого крупного производства теперь есть цифровой двойник - виртуальная копия реального оборудования. Это не просто 3D-модель. Это живая модель, которая получает данные в реальном времени: температура, давление, скорость, вибрация. Инженер может не выходить на цех, а просто открыть планшет и увидеть, как работает линия. Если нужно протестировать новую настройку - не останавливая производство. Просто вводишь параметры в цифровой двойник. Смотришь, как он отреагирует. Если всё хорошо - применяешь на реальном станке. В компании, которая производит компрессоры, такой подход сократил время на запуск нового продукта с 11 недель до 3. Без единого сорванного графика.

Управление запасами: больше не «на глазок»

Сколько у вас деталей на складе? Сколько нужно закупить? Когда? Раньше - отвечал кладовщик, который «всё знает». Теперь - система. Она знает, сколько деталей ушло за день, сколько осталось, сколько приходит на следующей неделе, какая партия уже устарела. Она предсказывает, когда закончится материал, и автоматически формирует заказ. Не ждёт, пока что-то закончится. Не ждёт, пока кто-то вспомнит. Она знает. В одном из заводов в Кемерово, где делают детали для шахт, система сократила излишки на складе на 68%, а простои из-за отсутствия запчастей - на 91%. Это не магия. Это алгоритмы, которые работают на основе данных, а не на интуиции.

Обслуживание оборудования: когда ремонт начинается до поломки

Раньше: станок сломался - остановили линию - ждали мастера - ждали запчасти - теряли день. Сейчас: датчики на двигателе фиксируют малейшие изменения в вибрации, температуре, уровне масла. Алгоритм анализирует эти данные и говорит: «Через 72 часа подшипник выйдет из строя». Тогда и только тогда - выдаётся заявка на замену. Не по расписанию. Не по «надо бы». А по факту. Это называется предиктивное обслуживание. На заводе в Новосибирске, где делают прессы для металлургии, такой подход сократил простои на 57% и снизил расходы на запчасти на 33%. Не потому что стали чаще менять детали. А потому что стали менять их вовремя - не раньше, не позже.

Контроль качества: когда машина видит то, что человек не замечает

Человек устал - видит одинаковые детали как одинаковые. Машина - не устаёт. Камеры с искусственным интеллектом сканируют каждую деталь на выходе. Они могут заметить трещину в 0,02 мм, отклонение в 0,01 градуса, неоднородность покрытия. И не просто «заметили» - сразу отбраковали. Или, если это критично, остановили линию. В компании, которая производит детали для авиации, такой контроль выявил 17 дефектов в месяц, которые раньше ускользали. Все они - потенциальные аварии. Теперь их нет. И это не потому, что стали лучше обучать контролёров. А потому, что технологии видят то, что глаз не видит.

Логистика и управление цепочками поставок: когда всё связано

Вы когда-нибудь ждали деталь, которая «уже отправлена», но до сих пор не пришла? Цифровая логистика меняет это. Все этапы - от поставщика до сборки - теперь в одной системе. Вы видите, где деталь сейчас. Сколько дней ей осталось. Какие задержки были на пути. Если на складе у поставщика начался сбой - система сразу переключает маршрут. Или предлагает альтернативу. В Томске одна компания, которая поставляет детали для «Ростеха», теперь использует такую систему. Раньше они теряли до 12% заказов из-за сбоев в логистике. Сейчас - 1,4%. Это не про «умные» грузовики. Это про то, что все данные - в одном месте. И никто не гадает.

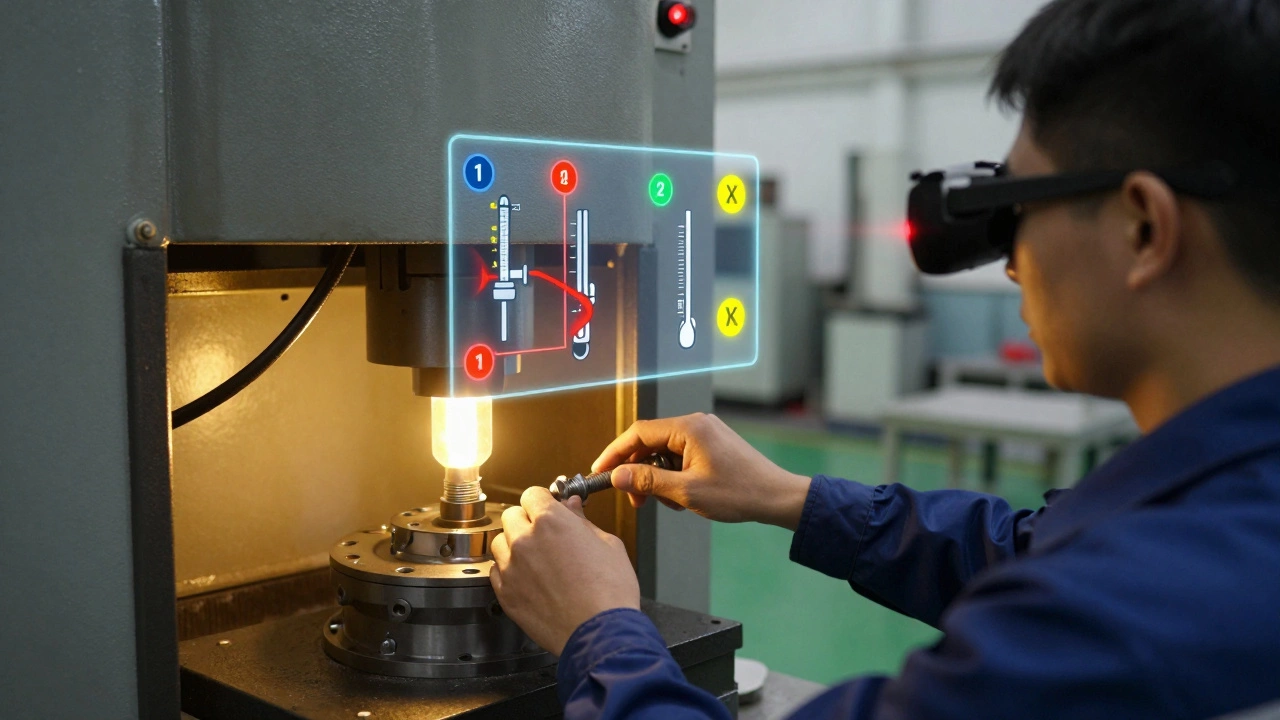

Обучение персонала: когда инструкция живёт в голове

Новый оператор? Он не читает 50-страничный инструктаж. Он надевает очки дополненной реальности. На его поле зрения - подсказки: «Закрутить болт №3 с усилием 12 Н·м», «Проверить датчик давления перед запуском», «Если свет красный - не продолжать». Это не игра. Это реальность. В одном из заводов в Кемерово, где собирают оборудование для нефтегазовой отрасли, время на обучение нового сотрудника сократилось с 3 недель до 4 дней. И ошибок стало меньше на 60%. Почему? Потому что человек не запоминает. Он видит. И делает. Прямо сейчас.

Это не теория. Это уже ваша реальность

Цифровые технологии в производстве - это не про то, «когда-нибудь» и «для крупных корпораций». Это про то, как вы работаете прямо сейчас. Просто вы ещё не заметили. Может, у вас нет датчиков на всех станках. Может, у вас нет цифрового двойника. Но вы можете начать с одного участка. С одного станка. С одного процесса. И посмотреть, что изменится. Потому что цифровизация - это не про технологии. Это про то, как вы решаете проблемы. А если раньше вы решали их вручную - теперь вы можете решать их быстрее, точнее, дешевле. И это уже не выбор. Это необходимость.

Как начать цифровизацию производства, если у меня маленький завод?

Начните с одного процесса, который даёт самые большие потери - например, брак или простои из-за поломок. Установите 2-3 датчика на ключевом оборудовании. Подключите их к простой облачной платформе, которая показывает данные в реальном времени. Не нужно сразу покупать дорогие системы. Главное - получить первый результат. После этого вы увидите, где ещё можно применить технологии. Многие заводы в Сибири начали именно так - с одного станка, и за год перевели 70% процессов на цифровой режим.

Что дешевле: покупать новое оборудование или цифровизировать старое?

Часто дешевле - цифровизировать. Установка датчиков и программного обеспечения на старый станок стоит в 5-10 раз меньше, чем покупка нового. А эффект - почти такой же. Например, на старом прессе, установленном в 2008 году, можно добавить IoT-датчики и предиктивное обслуживание. Это снизит простои на 50%, и оборудование прослужит ещё 5-7 лет. Новое оборудование - это инвестиция. Цифровизация - это улучшение существующего. И в большинстве случаев - это разумный выбор.

Безопасны ли данные, если я подключу всё к интернету?

Данные не должны быть в открытом интернете. Они должны быть в изолированной корпоративной сети, с шифрованием и контролем доступа. Многие российские решения, например от «Ростеха» или «СберТеха», специально созданы для промышленности и работают в закрытых сетях. Вы не подключаете станок к общественному Wi-Fi. Вы создаёте собственную безопасную сеть внутри завода. Это как поставить замок на дверь - не сложнее, чем поставить сигнализацию на автомобиль.

Какие технологии сейчас самые востребованные в производстве?

Три основных: IoT (датчики и сбор данных), цифровой двойник (виртуальная копия оборудования) и предиктивное обслуживание (ремонт до поломки). Они работают вместе. Датчики дают данные - цифровой двойник их анализирует - предиктивная система предлагает действия. Это не отдельные технологии. Это система. И именно она даёт реальные результаты - меньше простоев, меньше брака, меньше затрат.

Можно ли использовать эти технологии без программистов?

Да. Современные системы для производства - это не про код. Это про интерфейсы, которые понятны операторам. Вы не должны знать Python или SQL. Вы должны уметь нажимать кнопку «запустить анализ» или смотреть на цвет индикатора. Платформы, которые сейчас используют в России, созданы именно для этого - чтобы инженеры, а не программисты, управляли процессами. Есть даже системы, где вся настройка - через меню на планшете, как в смартфоне.

Что дальше? Не ждите идеального момента

Цифровые технологии не ждут, пока вы «будете готовы». Они уже работают у ваших конкурентов. У тех, кто в 50 км от вас. У тех, кто меньше вас по объёму производства. Если вы не начнёте - вы не останетесь на рынке. Не потому что технологии «умные». А потому что они делают производство дешевле, быстрее, надёжнее. И это не выбор. Это закон. Начните с одного датчика. Потом - с одного процесса. Потом - с одного участка. И вы удивитесь, насколько проще стало работать.