Если вы работаете на заводе, где каждый болт, шестерня или деталь двигателя должны работать идеально, то вы знаете: один бракованный элемент может сломать всю линию, поставить под угрозу безопасность и разрушить репутацию компании. Контроль качества - это не просто проверка на выходе. Это система, которая работает на каждом этапе: от закупки сырья до упаковки готового продукта. И не существует одного «самого лучшего» способа его организовать. Всё зависит от того, что вы делаете, где вы находитесь в процессе и какие риски вам грозят.

Входной контроль: первая линия обороны

Всё начинается с того, что приходит на завод. Металл, пластик, электроника, смазочные материалы - всё это проверяют до того, как его пустят в производство. Входной контроль - это не роскошь, а необходимость. Представьте, что вы закупаете сталь с содержанием углерода 0,45%. А по факту - 0,6%. Это изменение влияет на твёрдость, свариваемость, долговечность. В итоге деталь может треснуть при нагрузке, которую она должна выдерживать.

На практике входной контроль включает:

- Проверку сертификатов качества от поставщика

- Лабораторные испытания образцов (химический анализ, твердомер, ультразвуковая дефектоскопия)

- Визуальный осмотр на наличие трещин, ржавчины, деформаций

- Измерение геометрии - диаметр, толщина, длина

Заводы, которые пренебрегают этим этапом, потом тратят в разы больше на переделки, простои и возвраты. В 2023 году один из крупных производителей гидравлических насосов в Челябинске сократил брак на 40% только за счёт ужесточения входного контроля. Они перешли от выборочной проверки к 100% приёмке по ключевым параметрам - и это окупилось за полгода.

Операционный контроль: ловим ошибки в процессе

Пока деталь движется по конвейеру, она проходит десятки операций: резку, штамповку, сварку, термообработку, фрезерование. На каждом этапе может возникнуть отклонение. Операционный контроль - это когда вы не ждёте, пока всё закончится. Вы проверяете прямо сейчас.

Вот как это работает на реальном производстве:

- На станке с ЧПУ установлены датчики, которые отслеживают температуру резца, вибрацию и усилие резания. Если параметры выходят за пределы - станок автоматически останавливается.

- После сварки каждые 10 деталей проверяют с помощью рентгеновского контроля - ищут поры, непровары, трещины.

- На сборке операторы используют контрольные шаблоны и индикаторы - например, проверяют, правильно ли установлено уплотнение по толщине.

Такой контроль не просто ловит брак - он помогает понять, почему он возникает. Если после каждой 7-й сварки появляются дефекты, значит, нужно менять электроды, настраивать ток или обучать оператора. Это не про «поймать виноватого», а про улучшить систему.

Контроль на выходе: финальная проверка

Это то, что все знают - проверка готовой продукции перед отправкой. Но здесь часто ошибаются. Многие считают, что если на выходе всё прошло - значит, всё хорошо. Но это только последняя точка. Если вы не контролировали на входе и в процессе, то выходной контроль - это как проверять, не протекает ли крыша, только после того, как потоп уже случился.

На выходе проверяют:

- Геометрические параметры (с помощью координатно-измерительных машин - КИМ)

- Функциональные испытания (например, включение насоса под давлением 250 бар)

- Внешний вид - царапины, следы коррозии, окраска

- Упаковка и маркировка - всё должно соответствовать стандарту

В машиностроении часто применяют статистический контроль. Это значит, что не проверяют каждую деталь, а выбирают случайную выборку. Например, из партии в 10 000 деталей берут 200. Если в выборке больше 3 бракованных - всю партию отправляют на повторную проверку. Такой подход экономит время и деньги, но только если предыдущие этапы контроля работают.

Приемочный контроль: когда клиент говорит «да»

Если вы поставляете продукцию не на склад, а напрямую клиенту - например, автозаводу или производителю авиационных двигателей - то контроль не заканчивается на вашем складе. Клиент может провести собственную проверку. Это называется приемочный контроль.

Он может быть:

- Случайным - клиент берёт 5% от партии

- Полным - проверяют каждую деталь, особенно если речь о критических компонентах (например, турбинные лопатки)

- С разрушительными испытаниями - деталь испытывают до поломки, чтобы убедиться, что она выдерживает предельные нагрузки

В 2024 году один из российских производителей подшипников для тяжёлой техники потерял контракт с крупным горнодобывающим холдингом, потому что клиент обнаружил в 8% партии отклонения по твёрдости. Это не было видно на их выходном контроле - но клиент использовал другой метод испытаний. Теперь все поставщики обязаны предоставлять не только сертификаты, но и отчёты по методам испытаний, которые они применяют.

Инспекционный контроль: независимая проверка

Иногда контроль проводят не производитель и не клиент, а третья сторона - независимый инспектор. Это может быть:

- Сертификационный орган (например, ГОСТ Р или ISO)

- Государственный надзор (Ростехнадзор для опасных производств)

- Аудиторская компания, нанятая инвестором

Инспекционный контроль не про «поймать на ошибке». Он про доверие. Если ваш завод сертифицирован по ISO 9001, значит, кто-то со стороны проверил, что у вас есть документированные процедуры, обученные сотрудники, системы корректирующих действий. Это не просто бумажка - это сигнал рынку: «мы не просто делаем, мы делаем правильно».

В 2025 году в России 68% крупных машиностроительных предприятий прошли аудит ISO 9001. Те, кто не прошёл, теряют тендеры на госзакупки и не могут экспортировать в ЕАЭС.

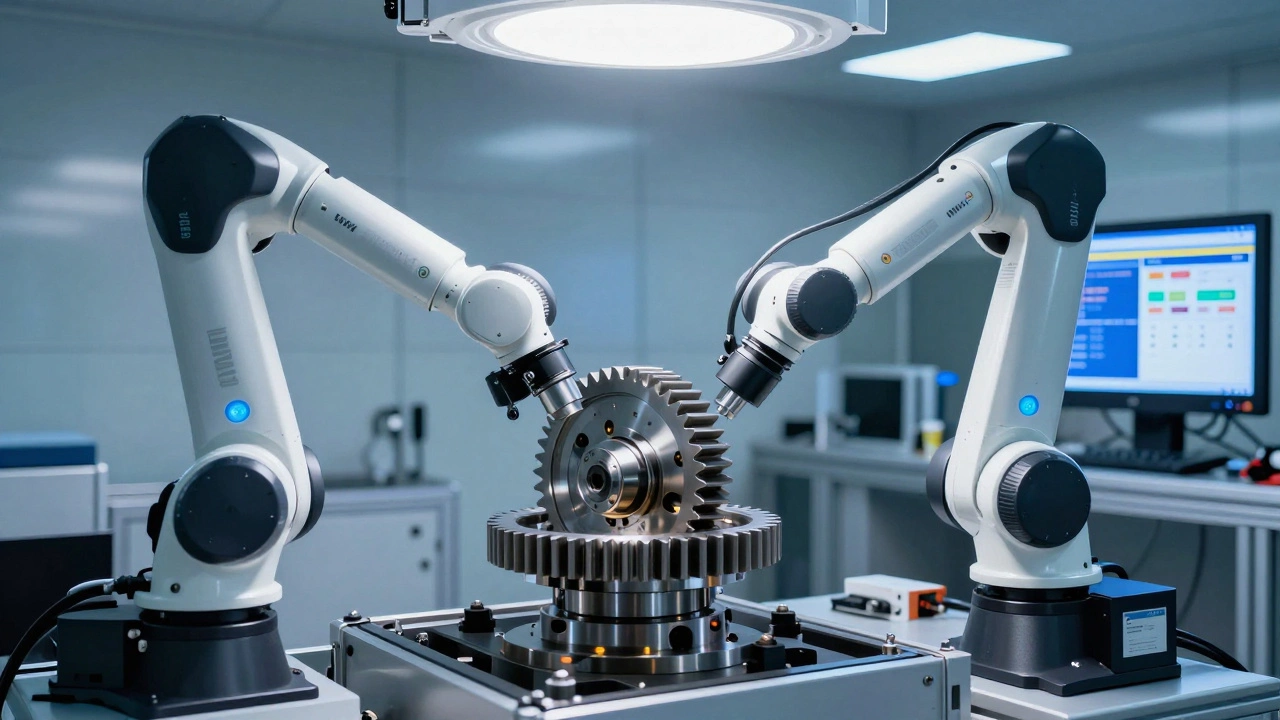

Автоматизированный контроль: когда машины смотрят за машинами

Традиционный контроль - это человек с линейкой, штангенциркулем и фонариком. Современный - это камеры, датчики, искусственный интеллект. В 2025 году уже не редкость, когда на производстве:

- Камеры с ИИ анализируют поверхность детали за 0,2 секунды и находят царапины толщиной 0,01 мм

- Системы на основе машинного обучения предсказывают, когда инструмент износится, и автоматически запрашивают замену

- Датчики на станке передают данные в облако - и менеджер видит, что в цехе №3 за неделю выросло количество отклонений по размеру - и сразу начинает расследование

Такой контроль не заменяет человека - он даёт ему точные данные. Человек больше не смотрит на 100 деталей в день - он анализирует 10 000 и решает, где проблема. Это повышает точность, снижает субъективность и позволяет реагировать в реальном времени.

Что выбрать? Простая схема для принятия решений

Нет универсальной системы. Но есть простая логика:

- Если деталь критична для безопасности - используйте 100% контроль на всех этапах + приемочный контроль с разрушительными испытаниями. Пример: тормозные диски, шатуны, клапаны.

- Если деталь массовая и не критична - входной контроль + статистический выходной контроль. Пример: болты, гайки, крепления.

- Если вы только начинаете внедрять контроль - начните с входного и выходного. Потом добавьте операционный. Не пытайтесь всё сразу.

- Если вы хотите выйти на экспорт - без ISO 9001 и инспекционного контроля не обойтись.

Самая большая ошибка - думать, что контроль качества - это отдел, который стоит в конце линии и «отсеивает брак». На самом деле, это система, которая встроена в каждый процесс. И если вы не контролируете на входе - вы просто платите за брак позже. Если не контролируете в процессе - вы не знаете, почему он появляется. Если не контролируете на выходе - вы рискуете потерять клиента. И если не используете современные инструменты - вы отстаёте от конкурентов.

Что делать, если брак растёт?

Если вы заметили, что количество брака увеличивается - не паникуйте. Сделайте три шага:

- Соберите данные - по каким параметрам растёт брак? Где именно он появляется? В какое время суток? На каком станке?

- Проверьте инструменты - изношены ли датчики? Калиброваны ли приборы? Работают ли камеры ИИ корректно?

- Поговорите с операторами - они часто первыми замечают, что что-то «не так». Их опыт - неоценимый ресурс.

Брак - это симптом. А причина - в системе. Найдите её - и вы не просто снизите брак, вы сделаете производство устойчивым.

Какие виды контроля качества самые важные в машиностроении?

Самые важные - входной, операционный и выходной контроль. Входной - предотвращает брак на старте. Операционный - ловит ошибки в процессе, когда их ещё можно исправить. Выходной - гарантирует, что продукт соответствует стандартам перед отправкой. Без этих трёх система контроля не работает. Инспекционный и автоматизированный - усиливают систему, но не заменяют основные три.

Можно ли обойтись только выходным контролем?

Технически - да, можно. Но это как чинить крышу после того, как дом уже затопило. Вы будете тратить больше времени, материалов и денег на переделки. В машиностроении, где детали дорогие, а простои обходятся в сотни тысяч рублей в час, такой подход - неэффективен. Лучше потратить 5% времени на входной контроль, чем 30% на исправление брака.

Что такое статистический контроль и когда его применять?

Статистический контроль - это проверка не всех деталей, а случайной выборки. Например, из 5000 деталей проверяют 100. Если в выборке нет брака - всю партию считают годной. Применяют, когда детали не критичны, производство стабильное, а проверка каждой единицы слишком дорога или медленна. Но если в выборке есть хотя бы один брак - всю партию проверяют полностью. Это экономит ресурсы, но требует стабильности процесса.

Какой контроль лучше - ручной или автоматизированный?

Не «лучше», а «подходящий». Ручной контроль дешевле в запуске, но подвержен человеческой ошибке. Автоматизированный - точнее, быстрее, не устаёт. Но требует инвестиций в оборудование и программное обеспечение. Для массового производства - автоматизация. Для мелкосерийного, с уникальными деталями - ручной контроль с точными измерительными приборами. Идеальный вариант - сочетание: автоматизация для быстрых проверок, человек - для сложных решений.

Какие стандарты регулируют контроль качества в машиностроении в России?

Основные - ГОСТ Р ИСО 9001, ГОСТ Р 50779.11, ГОСТ 18321 (статистические методы контроля). Для отраслевых спецификаций - например, ГОСТ 27.003 (надёжность), ГОСТ 27.410 (дефектоскопия). Также действуют отраслевые стандарты - например, для авиационной промышленности - ГОСТ Р 54828. Всё это объединяется в систему управления качеством, которая должна быть документирована и сертифицирована.