В машиностроении нет места случайностям. Каждая деталь - от винта в самолете до шестерни в тракторе - проходит через строго определенный путь, который называется технологическим процессом. Эти процессы не просто собирают детали - они создают их с нуля, формируют, соединяют, обрабатывают и проверяют. И если вы думаете, что все это делается одинаково на всех заводах, вы ошибаетесь. Сегодня в машиностроении используются десятки разных технологий, каждая из которых решает свою задачу - и выбор зависит от материала, точности, объема и цены.

Литье: когда металл нужно просто расплавить

Литье - один из старейших, но до сих пор самых важных процессов. Его используют, когда нужно сделать сложную форму, которую невозможно выточить или вырезать. Представьте корпус гидравлического насоса - с кучей каналов, углублений и ребер жесткости. Его не выточишь на токарном станке. Его льют.

Самый распространенный вид - песчаное литье. Металл (чаще всего чугун или алюминий) расплавляют в печи, заливают в форму из уплотненного песка, ждут, пока остынет, и выбивают отливку. Это дешево, подходит для крупных деталей и малых серий. Но точность - не выше ±1 мм, и поверхность шероховатая. Для чего это подходит? Для рам тракторов, корпусов двигателей, грузовых деталей.

Если нужна точность и гладкость - используют литье под давлением. Металл (чаще алюминий или магний) впрыскивают под высоким давлением в металлическую форму. Получается деталь с тонкими стенками, гладкой поверхностью и точностью до ±0,1 мм. Так делают детали для автомобильных двигателей, электронных корпусов, даже велосипедные рамы. Но формы дорогие - окупается только при больших сериях - от 10 тысяч штук и выше.

Обработка резанием: точность до микрона

Если литье создает форму, то обработка резанием доводит ее до идеала. Это когда металл срезают, точат, сверлят, фрезеруют. Тут важна не скорость, а точность. Даже микронная погрешность - и подшипник начнет гудеть, а шестерня - изнашиваться за месяц.

Самый простой способ - токарная обработка. Деталь вращается, резец снимает слой металла. Так делают валы, оси, цилиндры. Современные токарные станки с ЧПУ могут работать без человека - программа управляет движением резца с точностью до 0,005 мм. В Томске на заводе по производству гидравлических цилиндров один станок за смену обрабатывает 300 валов - все с одинаковой геометрией.

Для сложных форм - фрезерование. Фреза вращается и срезает металл по заданной траектории. Так делают корпуса с каналами, пазами, отверстиями под крепления. В авиапромышленности фрезеруют детали из титана - материал твердый, дорогой, но легкий. Здесь каждая грамма на счету. И чтобы не тратить материал, детали вырезают почти до формы - потом только шлифуют.

Если нужна сверхточность - используют электроэрозионную обработку. Металл удаляется не резцом, а импульсами электрического разряда. Так обрабатывают твердые сплавы, штампы, формы для литья. Нет механического контакта - значит, нет деформации. Погрешность - до 0,002 мм. Но процесс медленный. Используют только там, где другие методы не справляются.

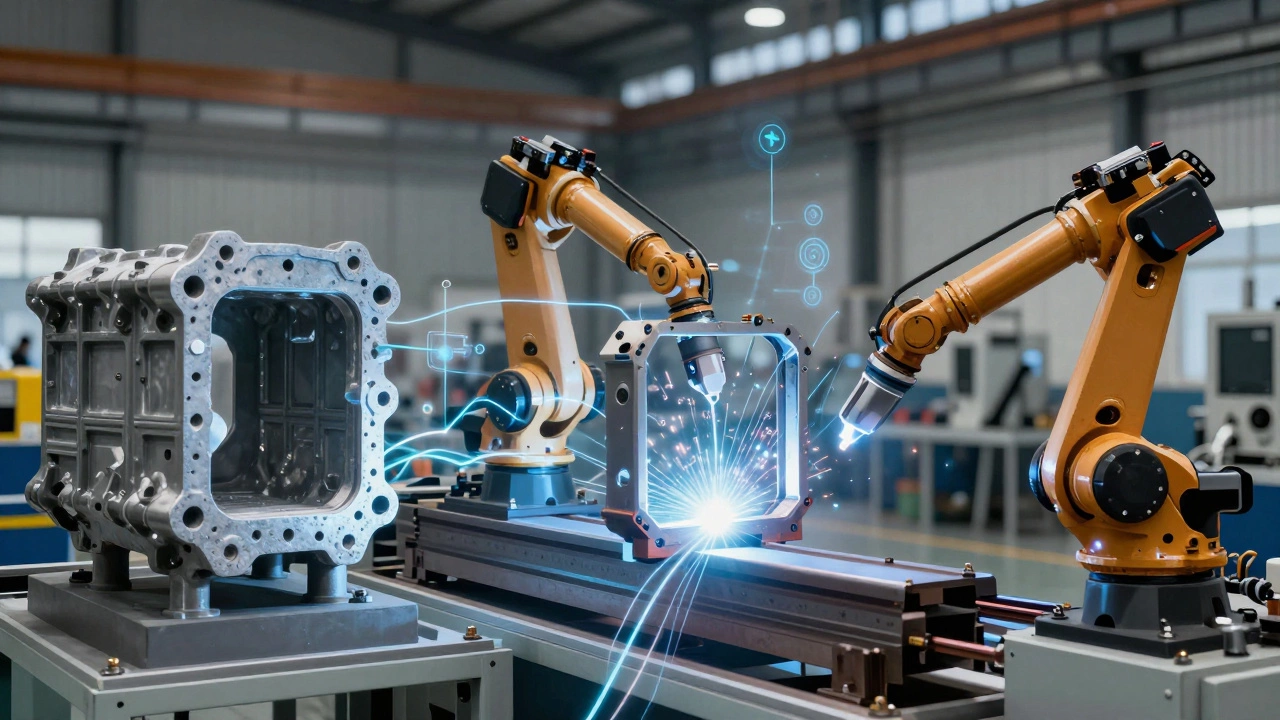

Сварка: соединение, которое должно выдерживать всё

Машиностроение не строит из одного куска металла. Детали собирают. И главный способ сборки - сварка. Но не та, что в гараже. Здесь сваривают под защитой газа, с контролем температуры и с проверкой на трещины.

Дуговая сварка в среде инертного газа (MIG/MAG) - самая распространенная. Используется для стали и алюминия. Быстро, надежно, подходит для серийного производства. На заводах по сборке сельхозтехники сварочные роботы за минуту делают шов длиной в метр - и делают его одинаково на каждой машине.

Если нужна чистота и точность - применяют лазерную сварку. Луч фокусируется на точке размером с волос. Глубина проплавления - до 5 мм, но зона термического влияния - минимальная. Так сваривают детали в медицине, в космосе, в электромобилях. Например, корпуса аккумуляторов для электрокаров - именно лазером. Потому что даже микротрещина - и батарея может загореться.

Для тонких листов и алюминия - TIG-сварка. Медленнее, но чище. Тут сварщик управляет дугой вручную, и это требует опыта. На заводах, где делают танки или судовые конструкции, именно TIG-сварку используют для критичных швов - там, где нельзя допустить ни одной поры.

Обработка давлением: когда металл гнется, а не режется

Иногда не нужно снимать металл - нужно его перековать. Это объемная штамповка. Металлическая заготовка (брусок, слиток) кладется в матрицу, и под огромным прессом (до 5000 тонн) она принимает форму. Так делают кривошипы для двигателей, шатуны, зубчатые колеса. Получается деталь с улучшенной структурой металла - зерна вытягиваются вдоль формы, а не случайно, как в литье. Это увеличивает прочность на 20-30%.

Если нужно сделать тонкостенные детали - используют глубокую вытяжку. Лист металла (обычно сталь или алюминий) зажимают и вытягивают в форму, как из пластилина. Так делают баки для топлива, корпуса для бытовой техники, даже детали для ракет. Тут важна толщина листа - если она неоднородна, деталь треснет при вытяжке.

Для сложных форм с тонкими стенками - пневмоформовка. Внутрь заготовки подают сжатый воздух - она прижимается к форме. Используют для изготовления оболочек для авиационных двигателей, корпусов для космических аппаратов. Тут нет швов - вся деталь цельная. А это значит - меньше мест для усталостных трещин.

Сборка и контроль: последний рубеж

Даже самые точные детали не работают, если их неправильно собрали. Поэтому сборка - это отдельный технологический процесс. И он тоже стал высокотехнологичным.

На заводах используют сборочные линии с автоматизированным контролем. Роботы ставят болты с заданным моментом затяжки. Каждый болт проверяется датчиком - если момент не тот, система останавливает линию. В Томске на заводе по производству насосов для нефтедобычи - 98% всех соединений контролируются в автоматическом режиме. Остальные 2% - это критичные узлы, которые проверяют вручную опытные мастера.

Контроль качества - не после сборки, а в процессе. Системы машинного зрения смотрят на каждую деталь: нет ли царапин, правильная ли форма, есть ли следы коррозии. Ультразвук проверяет сварные швы на скрытые трещины. Рентген - внутренние поры в литье. Все данные собираются в единую систему - и если появляется отклонение, завод получает предупреждение еще до выпуска десятой детали.

Что меняется сегодня: цифра и гибкость

Технологии не стоят на месте. 10 лет назад литье и сварка были отдельными участками. Сейчас - всё интегрировано. Цифровой двойник детали создается еще до того, как сделана первая заготовка. В системе моделируют: как будет вести себя металл при литье, какое напряжение возникнет при сварке, как изменится размер после термообработки. Это позволяет сократить количество пробных партий с 5 до 1.

Гибкие производственные системы - это новая норма. На одном станке можно обрабатывать 10 разных деталей - просто поменять программу. На одном участке сварки - 5 типов швов. Это позволяет делать малые партии без потерь в цене. И это критично для производителей спецтехники, где каждая машина - почти индивидуальный заказ.

Но главное - не технологии сами по себе, а то, как они работают вместе. Литье дает форму, обработка - точность, сварка - соединение, сборка - функциональность. И все это - под контролем. Нет одного «самого лучшего» процесса. Есть правильный выбор для каждой задачи.

Что стоит за каждым процессом

Если вы смотрите на трактор, вы видите металл, краску, колеса. Но за каждым элементом - десятки технологий. Каждая из них - результат десятилетий развития, тысяч экспериментов, миллиардов рублей инвестиций. И если вы когда-нибудь задумаетесь, почему машина работает так долго - ответ не в том, что она «сделана из прочного металла». Ответ в том, что каждый ее элемент прошел через правильный технологический путь - и никто не позволил себе ошибки.

Какой технологический процесс самый дешевый для массового производства?

Самый дешевый - литье под давлением для пластмасс и алюминия, а для стали - объемная штамповка. Оба процесса позволяют производить тысячи деталей в час с минимальными затратами на рабочую силу. Но только если серия большая - от 10 тысяч штук. Для малых партий выгоднее обработка резанием или 3D-печать.

Почему в авиации используют лазерную сварку, а не обычную?

Лазерная сварка создает очень узкую зону нагрева. Это значит, что металл вокруг шва не деформируется, не теряет прочность и не коробится. В авиации даже 0,1 мм искривления - это проблема. Кроме того, лазер позволяет сваривать тонкие сплавы, которые при обычной сварке трескаются. Это критично для деталей турбин, фюзеляжа и топливных баков.

Можно ли заменить литье 3D-печатью в машиностроении?

Частично. 3D-печать (аддитивные технологии) отлично подходит для прототипов, сложных внутренних каналов и мелкосерийного производства. Но она медленнее и дороже при массовом выпуске. Литье за 10 минут делает 100 деталей, а 3D-печать - одну. Поэтому 3D-печать - это дополнение, а не замена. Особенно для крупных деталей вроде корпусов двигателей.

Какие процессы требуют наибольшего опыта у оператора?

Сварка TIG, ручная фрезеровка сложных форм и контроль качества по визуальным признакам. Эти процессы зависят от интуиции, опыта и чувства материала. Даже при наличии ЧПУ, опытный мастер может заметить, что металл «говорит» - что-то не так с резанием, что-то не так с температурой. Роботы пока не могут заменить это чувство.

Почему в некоторых деталях используют комбинацию литья и обработки?

Потому что литье - дешево для формы, но не точно. Обработка - точно, но дорого. Комбинация дает оптимум: литье создает основную форму, а обработка доводит критичные поверхности до требуемой точности. Например, блок цилиндров двигателя - отлит, но каналы охлаждения и поверхности для поршней - фрезеруются. Так получается и цена, и качество.