Проверка качества в машиностроении является критичной частью производственного процесса. Ее целью выступает обеспечение соответствия продукции установленным стандартам и требованиям заказчиков. В ходе контроля осуществляется проверка всех аспектов машиностроения — от выбора материалов до конечной сборки продукции.

Внедрение эффективных программ проверки позволяет не только выявить и устранить дефекты, но и значительно улучшить общие характеристики изделий. Этот процесс поддерживает доверие клиентов и способствует долгосрочному успеху компании на рынке.

- Основы проверки качества в машиностроении

- Методы и инструменты оценки качества

- Этапы контроля и стандартизации

- Современные тенденции и инновации

Основы проверки качества в машиностроении

Когда заходит речь о качестве в машиностроении, крайне важно понимать, что оно не возникает само по себе. Это результат систематического стратегического подхода и тщательного контроля на всех уровнях производства. Начало контроля качества начинается еще на этапе проектирования, где инженеры обязаны учитывать функциональность и экономическую целесообразность каждого компонента. Уже на этом этапе формируются прогнозы относительно надежности и долговечности изделия. Затем происходит оценка сырья, которое должно соответствовать строгим требованиям и стандартам.

На производственной линии важную роль играет проверка, которая проводится на каждом этапе. Современные методы, такие как неразрушающий контроль, позволяют с высокой точностью определять даже самые малые отклонения от нормы. Сюда включается использование аппаратного и программного обеспечения, способного анализировать сложные геометрические и механические параметры. Очень часто обращаются к стандартам ISO и другим международным и локальным регламентам, которые задают планку качества для различных типов машиностроительных продуктов.

Одним из ключевых аспектов является обеспечение обратной связи от конечных пользователей и клиентов. Такой подход позволяет выявлять скрытые дефекты и оптимизировать процессы. В этом отношении одной из эффективных стратегий становится внедрение систем с элементами искусственного интеллекта, которые способны точно прогнозировать состояния оборудования и инициировать его диагностику до возникновения поломок. Закончив производственный цикл, важно не забывать об экологическом следе изделия и его безопасной утилизации, что напрямую связано с его качеством.

"Качество — это когда возвращается клиент, а не продукция." — Производственная мудрость.

Для понимания текущего состояния отрасли машиностроения важно проводить регулярные аудиты и сертификации предприятий. Это не только обеспечивает соблюдение стандартов, но и существенно повышает конкурентоспособность продукции на международных рынках. Прозрачные процессы и инновационный подход к контролю качества открывают новые горизонты для развития машиностроительных компаний.

Методы и инструменты оценки качества

В мире управления качеством в машиностроении методы оценки становятся всё более разнообразными и технологически продвинутыми. В первую очередь, стоит отметить традиционные методы, такие как визуальный осмотр и измерения. Однако они зачастую требуют значительного опыта и внимания инспекторов. Визуальный метод хорош для быстрой оценки крупных дефектов, но с развитием технологий появились более точные и эффективные средства проверки.

Одним из таких средств является использование неразрушающего контроля. Этот метод позволяет исследовать изделие без его повреждения, и включает в себя такие подметоды как ультразвуковая инспекция, радиографический контроль и магнитный контроль. Ультразвуковая инспекция, например, работает по принципу отражения звуковых волн и позволяет выявлять внутренние дефекты. Радиографический контроль использует рентген или гамма-излучение для поиска трещин внутри металла, что особенно важно для изделий, работающих под высоким давлением.

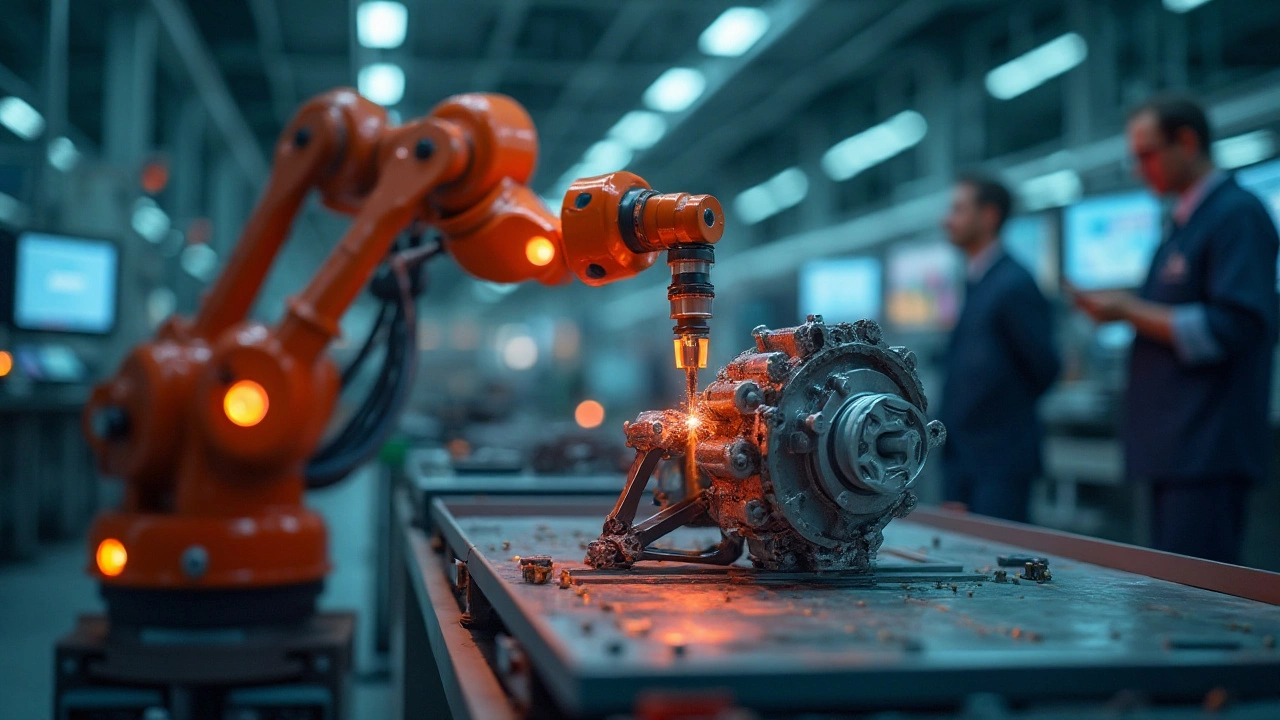

Компьютеризированные системы также стали неотъемлемой частью оценки качества. В машиностроении активно используются системы на базе компьютерного зрения, которые автоматически выявляют дефекты на производственных линиях. Современные камеры с высоким разрешением в сочетании с алгоритмами машинного обучения позволяют обнаруживать мельчайшие отклонения и дефекты, которые человек может не заметить. Это значительно повышает эффективность производственного процесса.

Еще одним мощным инструментом в арсенале инженеров качества являются системы управления качеством на основе данных (QMS). Они способны обрабатывать большой объем информации и предоставляют исчерпывающие отчеты об изменениях в параметрах производственных циклов. Согласно исследованию проведенному Global Market Insights, в 2023 году рынок QMS увеличился на 9% по сравнению с предыдущим годом, отражая рост спроса на цифровизацию процессов контроля качества.

"Управляя качеством изделий, мы управляем качеством нашей жизни" — эта фраза Томаса Питера, эксперта в области качества, подчеркивает важность комплексного подхода к оценке качества в современном машиностроении.

В заключении стоит отметить, что внедрение инновационных методов и инструментов оценки качества позволяет не только улучшить продукцию, но и существенно уменьшить временные затраты, минимизируя влияние человеческого фактора. Эти достижения помогают поддерживать высокий уровень доверия потребителей и удовлетворять самых взыскательных заказчиков.

Этапы контроля и стандартизации

В машиностроении проверка качества — это сложный и многофазный процесс, который начинается на самых ранних стадиях развития продукта. Первый этап — проектирование и разработка, где создаются начальные концепты и прототипы изделий, учитываются требования стандартов качества и нормативных актов. Здесь выполняется анализ потенциальных проблем, чтобы минимизировать их влияние на последующие этапы. Это как предвкушение будущих решений, которые гарантируют высокое качество продукции на выходе.

Когда инженерные задачи решены, наступает время для испытаний и валидации прототипа. Это следующий ключевой этап, в котором проверяются функциональные и эксплуатационные характеристики. Здесь важно не только убедиться в надежности материалов и точности технологических процессов, но и в совместимости всех компонентов изделия. В машиностроении применяется целый арсенал методов контроля, таких как ультразвуковая диагностика, радиографический и магнитопорошковый контроль, которые позволяют обнаружить даже мельчайшие дефекты. Такой скрупулезный подход экономит огромное количество времени и средств на устранении дефектов на более поздних стадиях.

Переходя к этапу производства, важно установить строгий контроль на каждой стадии сборки. Осуществляется мониторинг и настройка производственного оборудования для достижения максимальной точности и эффективности. Здесь внедряются управляющие системы, такие как Six Sigma и Lean Manufacturing, которые оптимизируют все производственные потоки и процессы. Интересный факт: по данным исследования, применение Lean Manufacturing способно снизить производственные затраты до 20%. Во время всего этого процесса используются специальные контрольные карты, которые фиксируют все тесты и позволяют обнаружить даже незначительные отклонения от заданных стандартов.

"Наилучшая система управления качеством — это та, которая встроена в основной процесс производства, а не добавляется к нему как отдельный элемент," — сказал Эдвардс Деминг, пионер в области управления качеством.

Финальным этапом является консолидация результатов и обратная связь. После окончания производственного цикла проводятся дополнительные аудиторские проверки и сертификация продукции. Документы по качеству фиксируют все параметры, полученные благодаря тестированию на предыдущих этапах. Это особенно важно для машин, которые используются в ответственных областях, например, в авиации или здравоохранении. Итоговый отчет о качестве — это гарантия того, что заказчик получит именно то, на что рассчитывал. Окончательная задача — убедиться, что все процессы соответствуют международным стандартам, таким как ISO 9001, что является основой для долгосрочного успеха.

Современные тенденции и инновации

В последние годы в области машиностроения происходит много изменений, связанных с инновациями и развитием технологий. Главным трендом стала интеграция умных решений и цифровых технологий в производственные процессы. В частности, распространение индустрии 4.0, которая охватывает такие аспекты, как интернет вещей, большие данные и искусственный интеллект, позволяет существенно повысить качество и производительность.

Одним из ярких примеров является использование 3D-печати для создания прототипов и отдельных компонентов машин. Это не только ускоряет процесс разработки, но и снижает затраты на материалы. Контроль за качеством в данном случае упрощается, поскольку можно в режиме реального времени оценивать параметры и исправлять выявленные недостатки. Например, исследования показывают, что применение аддитивных технологий позволяет уменьшить количество производственных браков на 30%.

Использование искусственного интеллекта в контроле качества стало неотъемлемой частью современного машиностроения, — отмечает профессор К. Иванов, ведущий эксперт в области автоматизации. — Результаты анализа данных позволяют значительно улучшить процессы производства.

Важный аспект инноваций — повышение устойчивости и экологичности производств. Стремление к уменьшению углеродного следа и переработке отходов стимулирует внедрение новых технологий, таких как использование альтернативных материалов и внедрение замкнутых циклов производства. Эта мера не только улучшает качество продукции, но и способствует сохранению природных ресурсов.

Еще одной актуальной тенденцией считается автоматизация контроля качества. Современные системы мониторинга позволяют с высокой точностью и скоростью фиксировать малейшие отклонения от нормы. Это значительно снижает количество ошибок и простаивания оборудования, что напрямую влияет на повышение эффективности и надежности конечного продукта.

Важные инновации касаются и обучения сотрудников — переход к использованию виртуальной и дополненной реальности делает обучение более интерактивным и наглядным. Сотрудники могут ознакомиться с новыми технологиями и методами контроля без риска для производства и самих себя, что увеличивает шансы на успешное внедрение передовых решений. Подходы к проверке качества также меняются на ведомственных уровнях.