Контроль качества - это не просто проверка деталей на выходе с конвейера. Это система, которая работает на каждом этапе производства: от закупки сырья до упаковки готового изделия. В машиностроении, где одна ошибочная деталь может привести к поломке целого оборудования или даже к аварии, контроль качества - это не опция, а необходимость.

Что именно проверяют?

В машиностроении контроль качества охватывает три ключевых аспекта: материалы, процессы и конечный продукт. Никто не будет проверять только размеры детали, если она сделана из неподходящей стали. Например, в производстве деталей для турбин газовых установок используются высоколегированные сплавы. Если химический состав отклоняется даже на 0,2%, это может привести к трещинам при высоких температурах. Поэтому перед началом производства каждая партия сырья проходит спектральный анализ - не по образцу, а по фактическим данным из лаборатории.

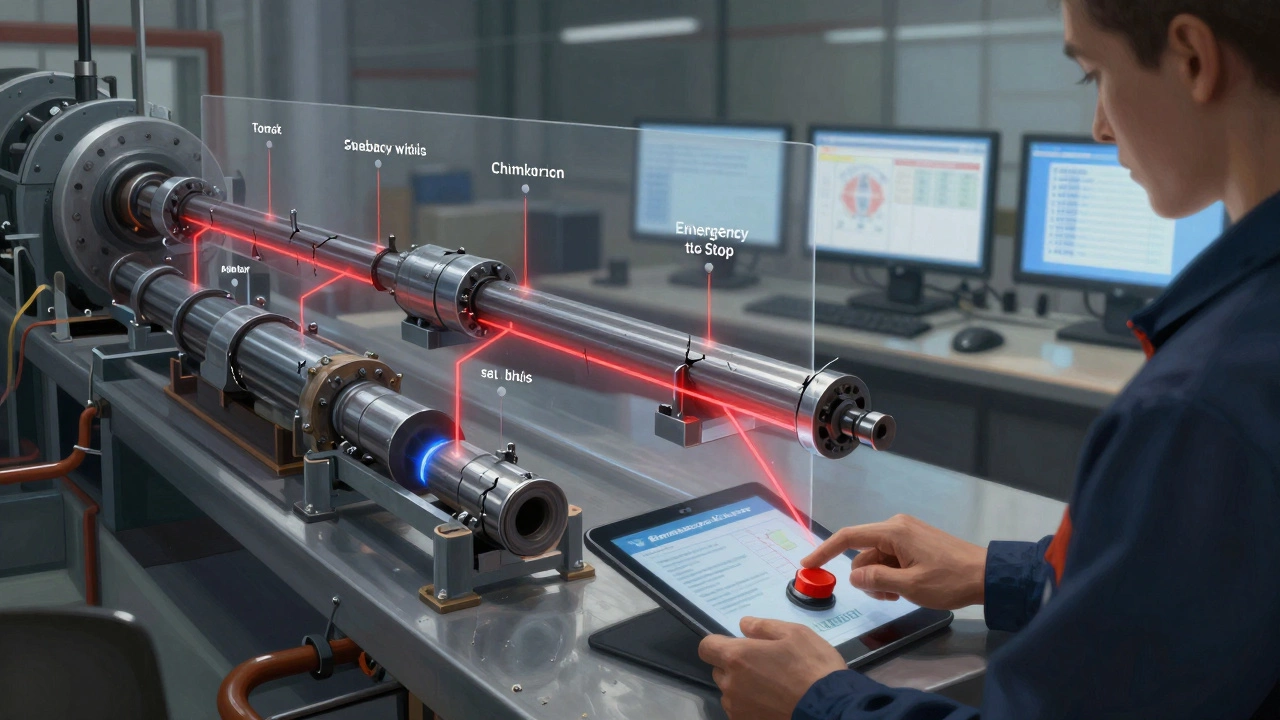

На станках с ЧПУ контроль идет не только по размерам, но и по стабильности резания. Если вибрация превышает 0,01 мм, автоматически останавливается линия. Почему? Потому что вибрация - это не просто «неидеальная поверхность». Это признак износа инструмента, неправильной настройки или деформации заготовки. И если не остановить процесс, десятки деталей будут бракованными, и их уже нельзя будет спасти.

На финальном этапе детали проверяют с помощью лазерной интерферометрии, рентгеновской дефектоскопии и ультразвукового контроля. Например, в производстве шасси для самолетов каждое соединение сварного шва проверяют на наличие микротрещин. Один такой дефект может стать точкой разрушения при нагрузке в 100 тонн. Контроль качества здесь - это не про «проверить, чтобы было красиво», а про «проверить, чтобы не развалилось».

Где проходит контроль? Контрольные точки

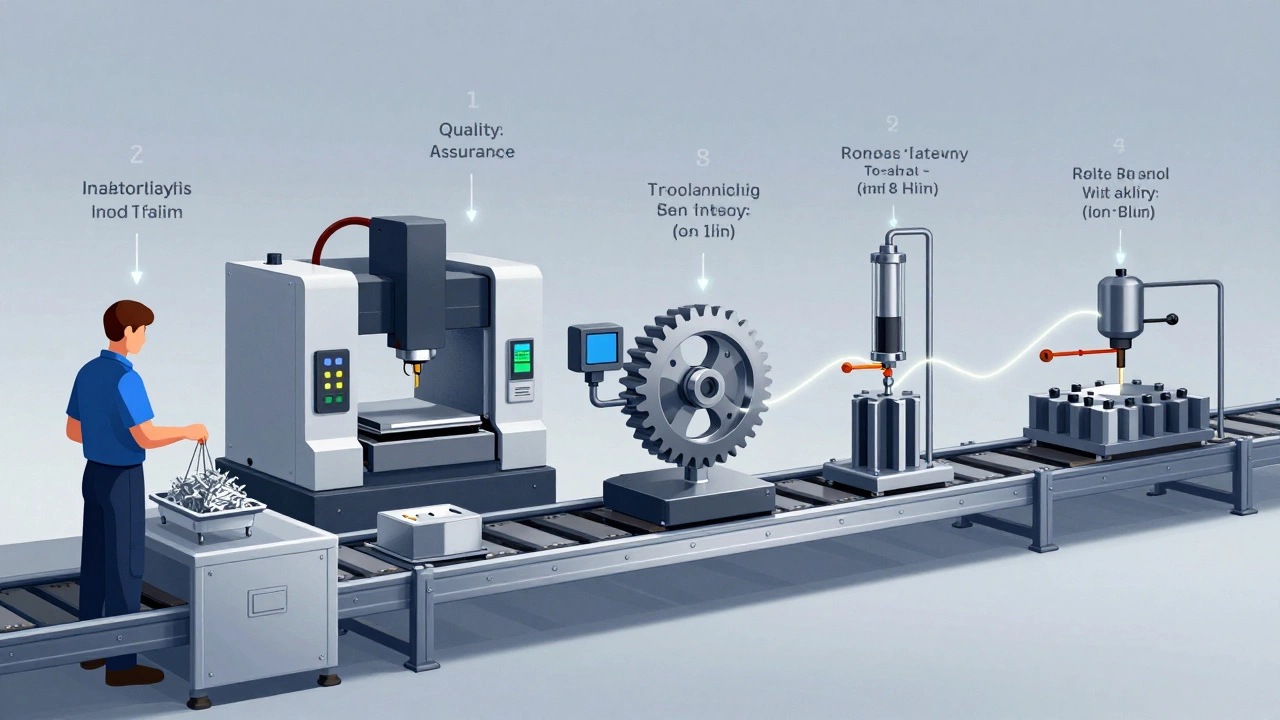

Контроль качества в машиностроении не происходит в одном месте. Он разбросан по цепочке производства. Эти точки называются контрольными точками (КТ). В каждом цеху их определяют индивидуально, исходя из рисков. Например:

- КТ-1: Проверка химического состава заготовок после поставки от поставщика

- КТ-2: Измерение твердости после термообработки - не позже чем через 2 часа после охлаждения

- КТ-3: Контроль геометрии после фрезерования - с помощью 3D-сканера, а не штангенциркуля

- КТ-4: Проверка герметичности в гидравлической системе - под давлением 1,5 раза выше рабочего

- КТ-5: Испытание сборочной единицы под нагрузкой - в течение 8 часов непрерывной работы

Каждая контрольная точка фиксируется в системе. Если хотя бы одна точка не пройдена - вся партия блокируется. Нет исключений. Нет «по-хорошему». Это не правило компании - это требование ГОСТ Р ИСО 9001 и отраслевых стандартов, таких как ГОСТ 27.410-87 для контроля надежности машин.

Кто отвечает за контроль качества?

Многие думают, что контроль качества - это работа отдела ОТК. Это заблуждение. В современном машиностроении ответственность за качество лежит на каждом сотруднике. Токарь, который заметил, что резец стал «шуметь», обязан остановить станок и сообщить мастеру. Оператор 3D-сканера, который видит отклонение в 0,005 мм, не может просто «записать в журнал» - он должен инициировать расследование причины. Контроль качества - это культура, а не отдел.

В Томском машиностроительном заводе, где производят компоненты для нефтеперекачивающих насосов, внедрили систему «Качество на линии». Каждый рабочий имеет доступ к планшету с инструкциями и эталонными изображениями. Если он сомневается - он нажимает кнопку «Останов» и вызывает инженера по качеству. За последние два года количество брака снизилось на 41%, а время на переналадку - на 33%.

Какие стандарты используют?

В России и странах СНГ основной стандарт - это ГОСТ Р ИСО 9001. Он не диктует, как именно делать контроль, но требует, чтобы система была документирована, измерима и постоянно улучшаема. В машиностроении к нему добавляются отраслевые нормы:

- ГОСТ 27.410-87 - контроль надежности машин и оборудования

- ГОСТ 18321-73 - методы контроля размеров и формы деталей

- ГОСТ 27569-88 - контроль сварных соединений

- ГОСТ Р 50873-2009 - требования к системам управления качеством в машиностроении

Западные компании, которые работают с российскими поставщиками, требуют еще и AS9100 (для аэрокосмической отрасли) или IATF 16949 (для автопрома). Эти стандарты требуют не просто проверки, а анализа причин отклонений. Если деталь бракуется - не достаточно сказать «не подошла». Нужно ответить: почему? Что изменилось? Что можно сделать, чтобы этого больше не повторилось?

Что происходит без контроля качества?

В 2023 году один из крупных производителей сельхозтехники в Красноярске столкнулся с массовым отзывом комбайнов. Причина - бракованные подшипники. Они прошли контроль, потому что измеряли только диаметр. Но не проверяли твердость поверхности. Через месяц эксплуатации подшипники начали разрушаться. Завод потерял 270 млн рублей на замене деталей, судебных исках и репутационных потерях. И это - не редкость. В 2024 году по данным Росстандарта, 38% всех аварий на промышленных объектах связаны с браком в машиностроении.

Контроль качества - это не расходы. Это инвестиции. Каждый рубль, вложенный в контроль, экономит 10-15 рублей на последствиях брака. Это подтверждают данные Международной организации по стандартизации (ISO): компании с эффективной системой контроля качества снижают затраты на брак на 50-70% за три года.

Как начинается контроль качества?

Многие малые предприятия думают: «У нас нет денег на лазерные сканеры и лаборатории». Но контроль качества начинается не с оборудования, а с процесса. Вот что можно сделать прямо сейчас:

- Составьте список всех операций в производстве. Каждую - как отдельный шаг.

- Определите, где может возникнуть ошибка. Не по интуиции, а по истории: что ломалось? Что возвращали? Что жаловались?

- Введите простую проверку: например, после сварки - визуальный осмотр с фотофиксацией.

- Заведите журнал брака. Не просто «сгорел», а «сгорел из-за неправильного тока на 12% выше нормы».

- Проведите еженедельный разбор: что пошло не так? Почему? Что изменили?

Даже без дорогих приборов, если вы систематизируете наблюдения - качество начнет расти. Главное - не ждать, пока что-то сломается. Начинайте контролировать до того, как начнется производство.

Контроль качества - это не проверка, а предотвращение

Самая большая ошибка - думать, что контроль качества - это про «ловлю» брака. Это про то, чтобы брак вообще не появлялся. Когда вы знаете, почему деталь ломается, вы не просто исправляете ее - вы меняете процесс. И тогда качество становится не результатом, а частью культуры производства.

В Томске, на заводе, который делает запчасти для тяжелой техники, каждая новая деталь проходит не только контроль, но и «обратный анализ». Если деталь прошла все проверки, но была возвращена клиентом - инженеры раскручивают весь цикл: от поставки стали до сборки. И находят, например, что в одной партии смазки было на 0,3% больше присадки. Это не влияло на тесты в лаборатории, но вызывало коррозию через 6 месяцев. Теперь они не просто проверяют смазку - они анализируют ее химический состав на каждом этапе.

Контроль качества - это не отдел. Это система. Это привычка. Это ответственность. И если вы работаете в машиностроении - это ваша работа, а не чужая.

Чем контроль качества отличается от проверки?

Проверка - это моментальная операция: измерил, зафиксировал, записал. Контроль качества - это система, которая включает в себя не только проверки, но и анализ причин отклонений, предотвращение ошибок, обучение персонала и постоянное улучшение процессов. Проверка - это один шаг. Контроль качества - это весь цикл производства.

Можно ли обойтись без дорогостоящего оборудования для контроля качества?

Да, можно. Многие заводы начинают с простых инструментов: штангенциркули, индикаторы, визуальные эталоны, фотофиксация и журналы брака. Главное - систематичность. Без анализа причин ошибок даже лазерный сканер не поможет. Начните с того, что можете контролировать прямо сейчас - и постепенно добавляйте технологии по мере роста.

Какие стандарты обязательны для российских заводов?

Обязательны ГОСТ Р ИСО 9001, если вы работаете с государственными заказами или экспортом. Для машиностроения также важны ГОСТ 27.410-87, ГОСТ 18321-73 и ГОСТ 27569-88. Эти стандарты регулируют конкретные виды контроля: надежность, размеры, сварные соединения. Если вы не сертифицированы по ним - вас могут не допустить к тендерам.

Почему контроль качества снижает затраты?

Потому что брак стоит дороже, чем контроль. Замена детали на заводе - это 100 рублей. Но если она сломалась у клиента - это 5000 рублей на доставку, 10 000 рублей на простои, 20 000 рублей на репутационные потери. Контроль качества - это инвестиция, которая предотвращает катастрофические расходы.

Как часто нужно пересматривать систему контроля качества?

Не реже одного раза в квартал. Технологии меняются, поставщики меняются, оборудование изнашивается. Если вы не пересматриваете свои контрольные точки - вы не контролируете качество, а просто повторяете старые ошибки. Лучше делать небольшие корректировки каждый месяц, чем внедрять полную реорганизацию раз в год.