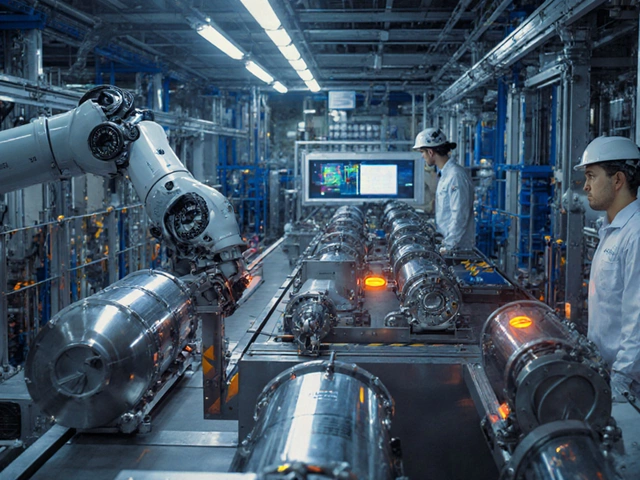

Если вы работаете на заводе и видите, как роботы собирают детали, а ленты транспортируют продукцию без участия человека - это не фантастика. Это повседневная реальность. Но за всем этим стоит человек - специалист по автоматизации. Он не просто запускает кнопку. Он понимает, почему робот остановился, как настроить датчик, чтобы не было брака, и как сэкономить 15% электроэнергии, просто перепрограммировав цикл. И если вы думаете, что для этого достаточно знать, как включить ПЛК, вы ошибаетесь.

Что такое автоматизация на заводе на самом деле

Автоматизация - это не про роботов. Это про системы, которые работают без постоянного вмешательства человека. Это когда датчики температуры в печи автоматически регулируют подачу газа, чтобы металл не пережигался. Это когда система SCADA показывает оператору, что на участке №3 за 12 минут произошло 7 остановок, и предлагает возможные причины. Это когда логистическая система сама выбирает, какую партию отправить первым, чтобы не задержать заказ клиента.

Специалист по автоматизации - это не программист и не электрик. Это гибрид. Он должен понимать, как работает технологический процесс, и как его можно улучшить с помощью техники. Если вы не знаете, как работает сварочный робот, вы не сможете настроить его так, чтобы уменьшить брак на 3%. Если вы не понимаете, почему давление в гидравлической системе падает каждые 4 часа - вы не сможете предотвратить аварию.

Обязательные технические навыки

Вот что реально нужно знать, чтобы работать на заводе в 2025 году:

- PLC (программируемые логические контроллеры) - это мозги автоматизации. Большинство заводов используют Siemens S7-1200/1500, Allen-Bradley ControlLogix или Mitsubishi. Вы должны уметь читать логику на ladder diagram, понимать, что делает команда TON, и как отлаживать ошибку в цепи.

- SCADA-системы - это глаза оператора. WinCC, Ignition, FactoryTalk - всё это не просто графики. Это интерфейс, где вы видите, что происходит на линии в реальном времени. Вы должны уметь создавать экраны, настраивать тревоги, подключать датчики и объяснять операторам, почему красная лампочка мигает именно сейчас.

- Промышленные сети - Ethernet/IP, Profinet, Modbus TCP. Вы не можете просто подключить кабель и надеяться, что всё заработает. Если сеть перегружена, датчики начнут терять данные. Вы должны понимать, что такое топология, как работает VLAN, и почему 100 Мбит/с - это уже мало для современной линии.

- Чувствительные датчики и исполнительные устройства - не только про «включить/выключить». Речь о датчиках расстояния, потока, давления, температуры, вибрации. Вы должны знать, чем отличается термопара от термистора, почему индуктивный датчик не видит алюминий, и как калибровать датчик давления, чтобы он не давал сбои при перепадах температуры.

- Промышленная робототехника - KUKA, FANUC, Yaskawa. Вы не обязаны быть робототехником, но должны понимать, как работает программа управления манипулятором, что такое TCP (точка крепления инструмента), и как изменить траекторию движения без поломки.

Понимание технологического процесса - не опционально

Многие специалисты приходят с техническим образованием, но не знают, как делают детали на их заводе. Это как водитель, который не знает, как устроен двигатель. Если вы настраиваете автоматическую линию по сборке подшипников, вы должны знать, почему зазор между кольцами должен быть 0,02 мм, а не 0,03. Почему вибрация в 0,5 мм вызывает брак. Почему температура масла не может превышать 70°C.

Без этого знания вы будете настраивать систему вслепую. И да - это приведёт к остановкам, браку и потерям. Лучший специалист по автоматизации - это тот, кто хотя бы полгода работал на линии, наблюдал за процессом, задавал вопросы мастерам и понимал, почему старые операторы делали так, а не иначе.

Цифровые инструменты и данные

Сегодня автоматизация - это не только управление, но и анализ. Вы должны уметь работать с данными:

- Собирать статистику по остановкам - сколько раз в день, сколько минут, по каким причинам.

- Использовать простые инструменты вроде Excel или Power BI для построения графиков - не для красоты, а чтобы увидеть закономерности.

- Понимать, что такое MTTR (среднее время восстановления) и MTBF (среднее время между отказами).

- Работать с историей событий в SCADA - не просто смотреть, что было вчера, а искать, что происходило за 10 минут до каждой остановки.

Заводы, которые используют данные, снижают простои на 20-40%. Но только те, кто умеет их читать. Если вы видите, что остановки случаются каждые 3 часа после обеда - возможно, это не техника, а человеческий фактор. Может, операторы не до конца чистят станок перед переключением режима. Это уже не вопрос программирования - это вопрос управления процессом.

Работа с людьми - самое сложное

Техника - это легко. Люди - это сложно. Операторы, мастера, инженеры - они не любят, когда им «всё меняют». Они помнят, как всё работало раньше. И если вы приходите с новой системой и говорите: «Теперь будет по-другому», вы получите сопротивление.

Лучшие специалисты по автоматизации не приходят с решением. Они приходят с вопросом: «Как вы раньше справлялись с этой проблемой?» Они слушают. Они включают операторов в процесс настройки. Они показывают, как новая система упростит их работу - не усложнит. И только потом - внедряют.

Если вы не умеете объяснить, почему нужно менять программу, вы не сможете внедрить её. Даже если она идеальна.

Что не нужно знать (и почему)

Многие думают, что специалист по автоматизации должен уметь программировать на Python, работать с облачными платформами или разбираться в AI. Это не так - не на заводе. Да, AI может предсказать отказ подшипника, но если у вас нет датчика вибрации, вы не соберёте данные. Если у вас нет стабильной сети, вы не загрузите модель в облако. Если у вас нет логики в PLC, вы не сможете остановить линию вовремя.

Сначала - основы. Потом - технологии. Не наоборот. Не нужно быть экспертом по всему. Нужно быть глубоким экспертом в том, что работает на вашем заводе.

Как начать, если вы новичок

Если вы только начинаете - не ищите курсы по «умным заводам». Ищите:

- Практику на заводе - даже если это просто помощь электрику или технику. Смотрите, как работает линия.

- Базовый курс по PLC - например, по Siemens S7-1200. Учите ladder logic. Делайте упражнения: включить мотор при нажатии кнопки, остановить при перегреве.

- Скачайте бесплатные SCADA-системы - например, Ignition Community Edition. Создайте простой экран с двумя кнопками и лампочкой.

- Прочитайте руководства по датчикам - как они работают, какие есть типы, где применяются.

Не пытайтесь освоить всё сразу. Освойте один контроллер. Один тип датчика. Один участок линии. Потом - следующий. Постепенно вы начнёте видеть картину целиком.

Что меняется в 2025 году

В 2025 году заводы не просто автоматизируют - они становятся гибкими. Это значит:

- Линии быстро перенастраиваются под новый продукт - без остановки на недели.

- Планы производства меняются в реальном времени - система сама перераспределяет задачи.

- Данные с разных линий объединяются - чтобы понять, где узкое место в целом производстве.

Это требует от специалиста не только технических навыков, но и системного мышления. Вы уже не просто настраиваете одну машину. Вы настраиваете целую экосистему.

И если вы думаете, что ваша задача - «подключить робота» - вы не специалист. Вы помощник. Специалист - это тот, кто понимает, как автоматизация влияет на качество, скорость, безопасность и прибыль завода. И кто может доказать это цифрами.

Нужно ли специалисту по автоматизации знать электротехнику?

Да, базовые знания обязательны. Вы не обязаны проектировать электрощиты, но должны понимать, что такое фаза, ноль, заземление, как работает магнитный пускатель, почему перегорает предохранитель. Без этого вы не сможете диагностировать отказ датчика или мотора. Большинство проблем на заводе - не в программе, а в проводах, контактах или питании.

Какие сертификаты полезны для специалиста по автоматизации?

Самые востребованные - это сертификаты от производителей оборудования: Siemens (TIA Portal), Rockwell Automation (Studio 5000), FANUC (роботы). Также полезен сертификат по промышленной кибербезопасности (например, IEC 62443). Он показывает, что вы понимаете, как защитить систему от сбоев и атак - а это уже не роскошь, а необходимость.

Можно ли стать специалистом по автоматизации без высшего образования?

Да, можно. Многие успешные специалисты начинали с техникума или даже с операторских должностей. Главное - практика, упорство и желание разбираться. Вы можете пройти курсы по PLC, получить доступ к эмуляторам, работать на реальных линиях. Но без глубокого понимания технологического процесса вы будете ограничены. Образование даёт фундамент - но опыт строит эксперта.

Какие ошибки чаще всего допускают новички в автоматизации?

Три главные: 1) Настраивают систему без понимания технологического процесса - получают брак. 2) Игнорируют человеческий фактор - операторы не понимают, как пользоваться новой системой. 3) Слишком сильно полагаются на «умные» решения - забывают, что датчик может сломаться, а сеть - пропасть. Простота и надёжность всегда важнее сложности.

Что делать, если на заводе нет документации по автоматизации?

Начните с создания собственной. Запишите, какие контроллеры стоят, какие программы запущены, где находятся датчики, какие тревоги есть. Снимите скриншоты экранов SCADA. Поговорите с операторами - они помнят, что было раньше. Соберите информацию по частям. Это не идеально, но это лучше, чем ничего. Постепенно вы создадите базу знаний, которая спасёт вас и других в будущем.