Представьте завод, где никто не стоит у станка. Ни одного человека - только шум машин, мигающие лампочки и движение деталей без остановки. Это не сцена из фильма про будущее. Это реальность на многих российских заводах уже в 2025 году. Промышленная автоматизация - это не просто модное слово. Это то, что делает производство быстрее, дешевле и надежнее. И да, она уже заменила тысячи ручных операций - не потому что люди не нужны, а потому что машины делают то, что человеку делать тяжело, опасно или просто неэффективно.

Что именно называют промышленной автоматизацией?

Промышленная автоматизация - это использование технологий, чтобы управлять производственными процессами без постоянного участия человека. Это не просто установка робота на конвейер. Это целая система: датчики, контроллеры, программное обеспечение, сети связи и алгоритмы, которые вместе принимают решения в реальном времени. Например, датчик замечает, что температура в печи вышла за пределы нормы - и сразу же снижает подачу газа. Никто не звонит оператору. Никто не бежит к панели. Машина сама всё исправила.

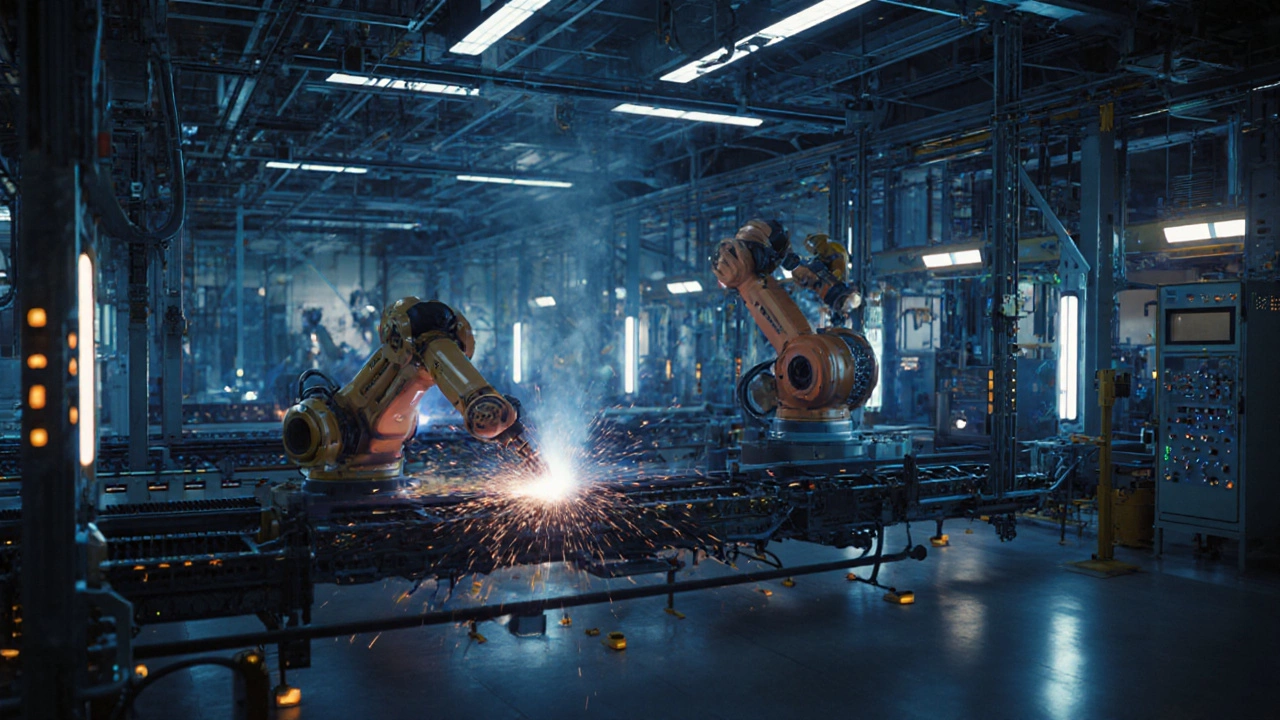

Это работает на всех этапах: от подачи сырья до упаковки готового продукта. На заводе по производству автомобильных деталей, например, роботы сваривают кузовные панели с точностью до 0,1 мм. Камеры проверяют каждую сварную шов на трещины. Если брак - деталь автоматически отбраковывается и уходит на переработку. Всё это происходит за 8 секунд. Человеку на это потребовалось бы минут 15 - и он бы устал.

Какие технологии лежат в основе?

Промышленная автоматизация - это не одна технология, а целый набор. Вот ключевые компоненты, которые вы найдёте на любом современном заводе:

- Контроллеры ПЛК - это «мозги» автоматизации. Программируемые логические контроллеры (ПЛК) получают сигналы от датчиков и отдают команды приводам, клапанам, роботам. Они работают 24/7, не устают, не ошибаются. В России их делают на заводах в Томске, Новосибирске и Калуге - и они не уступают немецким или японским аналогам.

- Датчики и сенсоры - они «чувствуют» всё: температуру, давление, вибрацию, уровень жидкости, положение детали. Без них автоматизация слепа. Например, на заводе по производству лекарств датчики следят за чистотой воздуха в цехе - если уровень пыли превышает норму, система останавливает производство и запускает очистку.

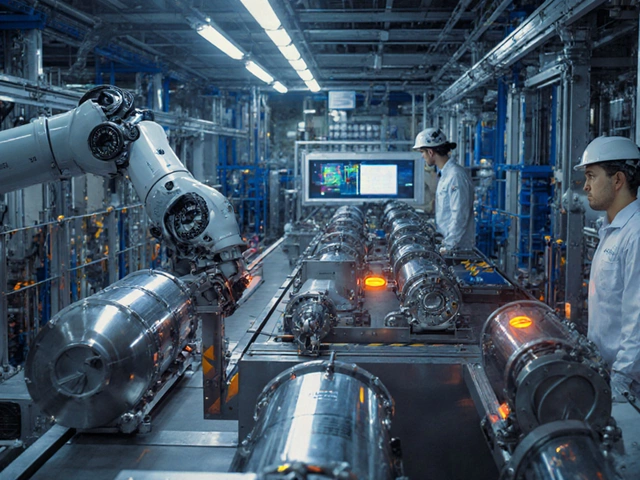

- Системы управления (SCADA и MES) - SCADA собирает данные со всего завода и показывает их на экранах операторов. MES (Manufacturing Execution System) - это система, которая управляет производственным планом: сколько деталей нужно выпустить, когда, в каком порядке. Без неё даже самые умные роботы работают хаотично.

- Роботы и манипуляторы - от простых шестерёнчатых манипуляторов до сложных шестиосевых роботов, которые собирают электронику с точностью до микрона. На заводе в Краснодаре роботы собирают по 12 тысяч аккумуляторов в сутки - и ни один не ошибся за месяц.

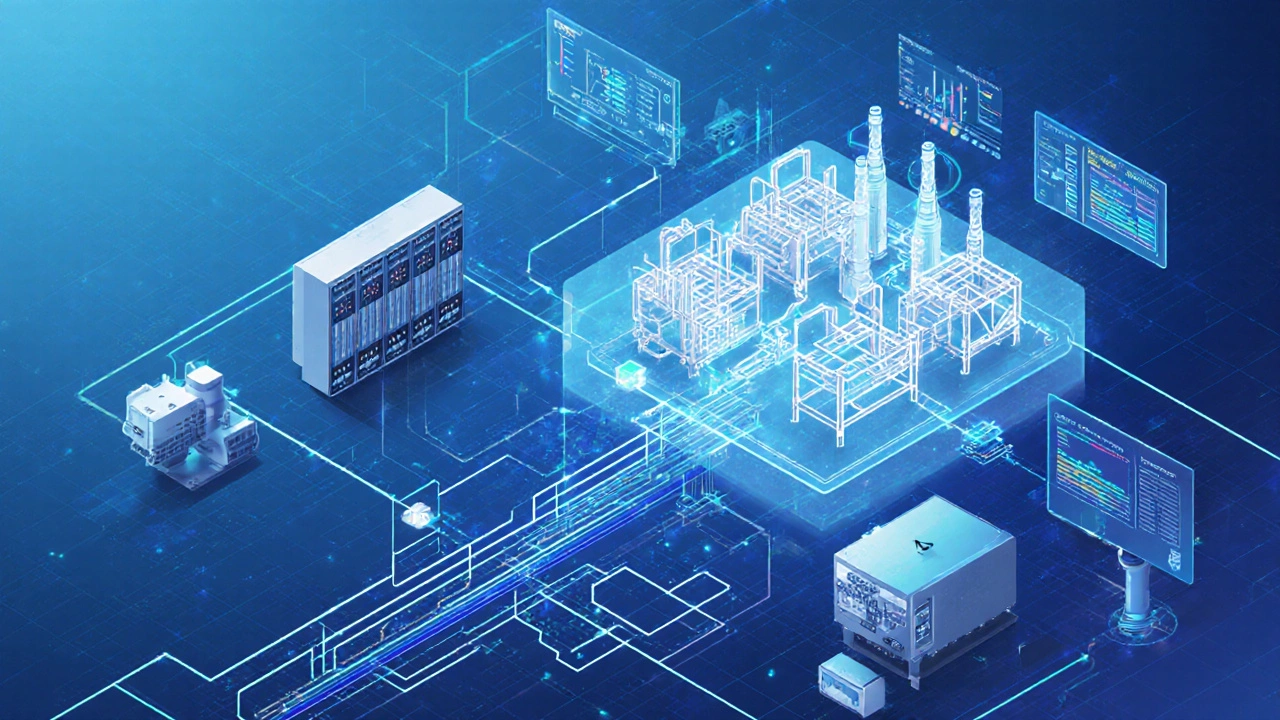

- САПР и цифровые двойники - перед тем как запустить новую линию, инженеры создают её точную копию в компьютере. Это цифровой двойник. Тестируют его, ломают, исправляют - всё в виртуальном мире. Потом запускают реальную линию - и она работает идеально с первого дня.

Зачем это нужно? Преимущества, которые видят на заводах

Почему компании вкладываются миллионы в автоматизацию? Потому что выгоды - не абстрактные, а реальные и измеримые.

- Снижение брака. На неавтоматизированном участке брак - 8-12%. После внедрения автоматики - 0,5-1%. Это значит: меньше отходов, меньше переработки, меньше потерь. На заводе по производству стекла в Томске после автоматизации снизили брак на 73% за год.

- Повышение производительности. Автоматизированные линии работают без перерывов. Не нужно обедать, не нужно выходить на смену. Производительность вырастает на 30-60%. На одном из заводов в Челябинске после внедрения автоматики производство выросло с 800 до 1300 деталей в смену - и это без добавления персонала.

- Безопасность. Автоматизация берёт на себя опасные задачи: работа с токсичными веществами, высокими температурами, тяжёлыми грузами. В 2024 году в России на производстве снизилось количество несчастных случаев на 22% по сравнению с 2020 годом - и основная причина - именно автоматизация.

- Гибкость. Современные системы легко перенастраиваются. Завод, который раньше производил только радиаторы, теперь может за пару часов переключиться на выпуск деталей для сельхозтехники. Просто загрузили новую программу в ПЛК - и всё.

Что меняется в работе людей?

Многие боятся, что автоматизация уберёт рабочие места. Это правда - но не так, как кажется. Не убирают людей - меняют их роль. Вместо того чтобы вручную проверять детали, оператор теперь следит за экраном, анализирует данные и принимает решения, когда что-то идёт не так. Это требует новых навыков - но и платят за них выше.

На заводе в Омске, где в 2023 году внедрили автоматизацию, 40% сотрудников прошли переобучение. Теперь они работают с программами управления, настраивают датчики, читают логи ошибок. Зарплаты выросли на 35%. А тех, кто не хотел учиться - уволили. Не потому что автоматизация их вытеснила, а потому что они отказались меняться.

Сейчас востребованы: техники по обслуживанию ПЛК, инженеры по цифровым двойникам, аналитики данных с производственных линий. Это не про «снять каску и сесть за компьютер» - это про новую профессию, где нужно понимать и механику, и программирование, и логику производства.

Как начинают автоматизацию - пошагово

Не нужно сразу покупать роботов и менять весь завод. Начинают с малого - и смотрят на результат.

- Найдите «узкое место». Где чаще всего возникают задержки? Где больше всего брака? Где люди работают в тяжёлых условиях? Это и есть место для первого шага.

- Установите датчики. Простые, недорогие. Следите за температурой, вибрацией, временем цикла. Соберите данные - без них вы не поймёте, что нужно улучшить.

- Автоматизируйте одну операцию. Например, замените ручную проверку деталей на камеру с ИИ. Или поставьте автоматический дозатор вместо того, чтобы наливать жидкость ведрами.

- Оцените результат. Сколько сэкономили? На сколько снизился брак? Сколько времени сэкономили? Если результат - плюс 20% и больше - переходите к следующей операции.

- Масштабируйте. Потом - линия. Потом - цех. Потом - весь завод. Главное - не спешить. Автоматизация - это не проект на год, а процесс на десятилетие.

В Томске один малый завод по производству сантехники начал с замены ручной сварки на полуавтомат. Через год - добавили систему контроля качества на основе камеры. Через три - полностью автоматизировали сборку. Выручка выросла в 2,5 раза. Персонал сократился с 32 до 18 человек - но средняя зарплата выросла с 35 до 65 тысяч рублей.

Что мешает внедрить автоматизацию в России?

Самая большая проблема - не технологии, а мышление. Многие директора думают: «У нас всё работает, зачем менять?». Или: «Автоматизация - это дорого». Но дороже - не менять. Потерянные заказы, брак, простои, уход квалифицированных кадров - это реальные потери.

Ещё одна проблема - нехватка кадров. Многие инженеры не умеют работать с ПЛК, не знают, что такое SCADA. Университеты учат теории, а на заводах нужны практики. Решение - программы переобучения, которые сейчас активно поддерживают регионы. В Сибири, например, с 2023 года государство компенсирует до 70% стоимости обучения для работников промышленности.

И ещё - старое оборудование. Не все станки можно подключить к сети. Но даже их можно модернизировать: добавить датчики, установить простой контроллер. Это не «капиталка», а вложение в будущее.

Куда движется промышленная автоматизация?

Следующий этап - ИИ на производстве. Не просто автоматизация по программе, а системы, которые учатся сами. Например, система анализирует 10 тысяч изображений сварных швов и сама учится отличать дефект от нормы. Или робот, который, заметив вибрацию, предсказывает, когда выйдет из строя подшипник - и предлагает заменить его до поломки.

Это называется предиктивное обслуживание. В Европе уже 40% заводов используют его. В России - около 15%. Но рост быстрый. В 2025 году в России запущены первые проекты по ИИ-анализу данных с производственных линий - и они показывают, что можно снизить простои на 50%.

Также растёт интеграция с облачными платформами. Данные с завода теперь можно смотреть не только на экране в цеху, но и с телефона. Директор может увидеть, что в Томске на линии №3 возникла аномалия - и сразу дать команду. Это не фантастика - это уже сегодня.

Промышленная автоматизация - это не выбор. Это необходимость

Кто-то думает, что автоматизация - это про Запад. Что у нас «свои условия», «свои заводы», «свои люди». Но глобальный рынок не ждёт. Китай, Германия, США - все автоматизируют. Если вы не делаете этого - вы теряете конкурентоспособность. Не через пять лет. Уже сейчас.

Промышленная автоматизация - это не про то, чтобы заменить человека. Это про то, чтобы дать ему больше власти: над процессом, над данными, над решением. Это про то, чтобы работать не в поту, а в голове. Про то, чтобы производство стало не просто «местом, где делают детали», а системой, которая думает, учится и адаптируется.

И если вы смотрите на завод и видите только шестерёнки и роботов - вы не видите всего. Вы не видите инженера, который сидит и анализирует данные. Вы не видите молодого техника, который только что закончил курсы по ПЛК. Вы не видите завод, который выживает, потому что научился думать быстрее, чем его конкуренты.

Чем промышленная автоматизация отличается от просто роботов на производстве?

Робот - это только один инструмент. Промышленная автоматизация - это вся система: датчики, контроллеры, программы, сети, аналитика. Робот может сваривать детали, но без датчиков он не знает, когда шов плохой. Без ПЛК - не знает, когда начинать. Без SCADA - не сообщит оператору о сбое. Автоматизация - это когда всё работает как единый организм, а не как отдельные машины.

Сколько стоит внедрить автоматизацию на заводе?

Нет единой цены. Маленький проект - замена одного участка - может стоить от 2 до 5 миллионов рублей. Полная автоматизация цеха - от 50 до 300 миллионов. Но важно не общая сумма, а ROI - возврат инвестиций. В среднем, российские заводы окупают автоматизацию за 1,5-3 года. После этого - только прибыль.

Можно ли автоматизировать старый завод с советским оборудованием?

Да, и это делают. Многие заводы в Сибири и Урале используют станки 1980-90-х годов. Их не выбрасывают - модернизируют. Добавляют датчики, устанавливают внешние контроллеры, подключают к сети через адаптеры. Это дешевле, чем покупать новые станки. Главное - не пытаться «впихнуть» современное ПО в старую систему. Нужно грамотно сопрягать технологии.

Нужно ли менять весь персонал при автоматизации?

Нет. Нужно переучить. Многие рабочие, которые раньше просто включали станок, теперь учатся работать с интерфейсами, читать графики, понимать алармы. Это не сложно - если есть хорошая программа обучения. В Томске, Красноярске и Екатеринбурге уже есть центры переобучения, где за 2-3 недели учат работать с ПЛК. Это не инженеры - это операторы, которые хотят расти.

Какие ошибки чаще всего делают при внедрении автоматизации?

Три главные: 1) Начинают с дорогих роботов, а не с анализа процессов. 2) Не обучают персонал - потом обвиняют людей в «непонимании». 3) Думают, что автоматизация - это разовая покупка. Это постоянный процесс: нужно обновлять ПО, калибровать датчики, обучать новых сотрудников. Без этого система деградирует.