Когда говорят о цифровых технологиях в производстве, многие представляют себе роботов, которые собирают детали без участия человека. Но это лишь малая часть того, что на самом деле происходит на современных заводах. Цифровые технологии - это не просто инструменты. Это целая экосистема, которая меняет то, как производят, контролируют, прогнозируют и управляют всем процессом. Если вы думаете, что это про обновление ПО или установку датчиков - вы недопонимаете масштаб. Цифровые технологии в производстве - это когда машина сама говорит, что ей нужно обслуживание, когда система предсказывает брак до того, как деталь будет изготовлена, и когда весь цех работает как единый живой организм, а не как набор отдельных станков.

Что именно входит в цифровые технологии производства?

Цифровые технологии в производстве - это не один продукт, а набор взаимосвязанных компонентов. Вот что они включают в себя на практике:

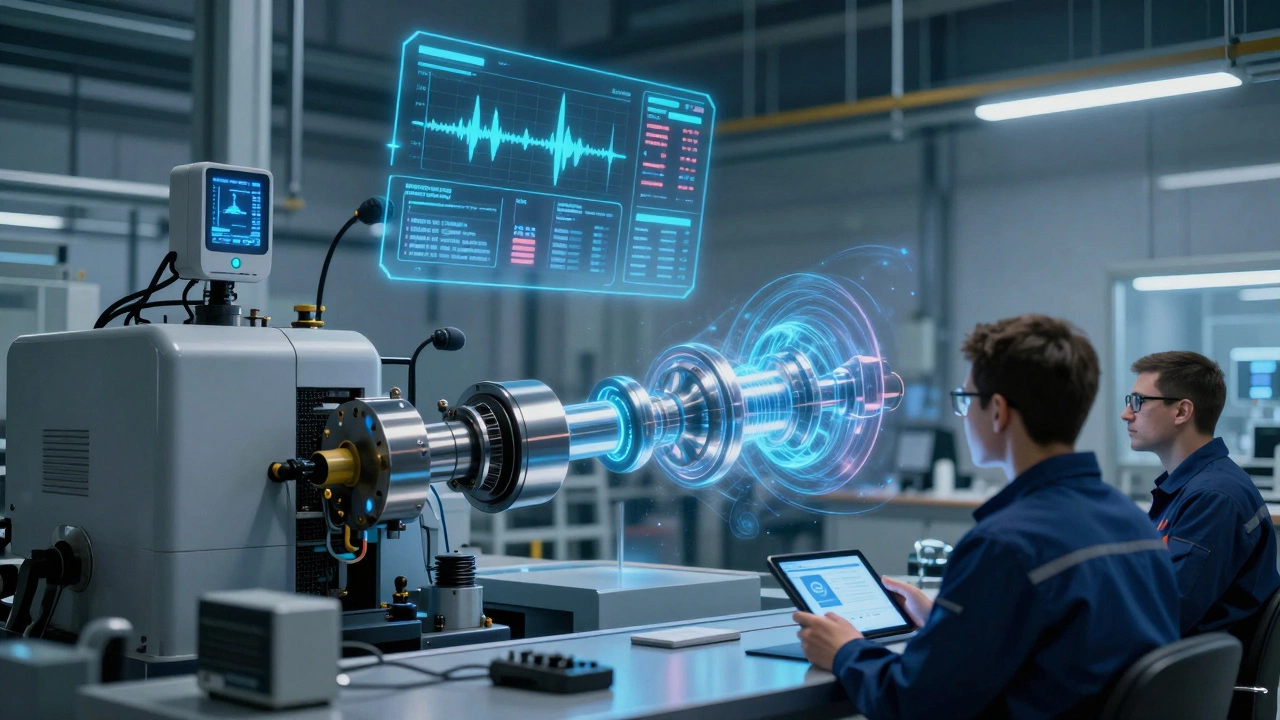

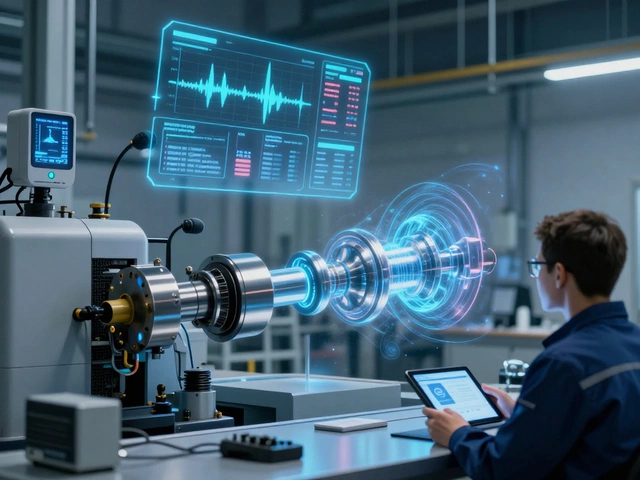

- Интернет вещей (IoT) - датчики, установленные на каждом станке, вентиляторе, конвейере и даже на инструменте. Они собирают данные о температуре, вибрации, нагрузке, расходе энергии и даже о состоянии смазки. Эти данные идут в реальном времени на центральную платформу.

- Цифровые двойники - виртуальные копии физических объектов. Например, у вас есть станок, который делает деталь. Его цифровой двойник имитирует его работу, показывает, как он будет вести себя при разных нагрузках, и предсказывает, когда сломается. Это не просто 3D-модель - это живая симуляция, которая обновляется на основе данных с реального оборудования.

- Облачные платформы - место, куда уходят все данные с завода. Это не локальный сервер, а мощные облачные системы, которые хранят, анализируют и обрабатывают миллионы точек данных в секунду. Пример - платформы типа Siemens MindSphere или PTC ThingWorx.

- Анализ данных и машинное обучение - алгоритмы, которые учатся на исторических данных. Они находят скрытые закономерности: например, что при определенной температуре и влажности в цехе повышается вероятность брака на 23%. Это не догадки - это статистика, основанная на миллионах замеров.

- Автоматизированные системы управления производством (MES) - системы, которые контролируют все этапы: от получения сырья до упаковки готовой продукции. Они не просто фиксируют данные - они принимают решения: перенаправить заказ, остановить линию, запустить резервный станок.

- Цифровые двойники процессов - не только копии оборудования, но и копии всего производственного процесса. Можно смоделировать, как изменится производительность, если переставить станки, изменить график обслуживания или ввести новую операцию. Это экономит месяцы на эксперименты и миллионы рублей на ошибках.

Как это работает на реальном заводе?

В Томске, на одном из крупных машиностроительных заводов, внедрили цифровую систему, которая сократила простои на 40% за полтора года. Как? Все просто: на каждом станке стояли датчики, которые отслеживали вибрацию. Когда вибрация начинала отклоняться от нормы, система автоматически предупреждала оператора: «Следующие 72 часа - риск отказа подшипника». Рабочие заменяли подшипник заранее, до поломки. До этого простои случались внезапно - и уходило до 18 часов на поиск причины. Теперь их почти не стало.

Другой пример: на заводе в Новосибирске внедрили цифровые двойники линии сварки. Система смоделировала 12 вариантов настройки сварочных параметров. Один из них показал, что при снижении тока на 5% и увеличении скорости на 8% качество сварного шва улучшается, а расход электроэнергии падает на 14%. Это не теория - это реальный результат, который дал экономию 3,7 млн рублей в год.

Цифровые технологии не заменяют людей - они делают их умнее. Оператор теперь не сидит и не ждет, пока сломается станок. Он получает предупреждение, анализирует данные, принимает решение - и действует. Это меняет роль человека: из исполнителя он становится контроллером, аналитиком, управляющим.

Почему это не просто «модный тренд»?

Многие считают, что цифровизация - это мода, которую навязывают консультанты. Но реальность другая. Те заводы, которые не внедряют цифровые технологии, уже теряют конкурентоспособность. Почему?

- Стоимость производства растет. Энергия, сырье, логистика - всё дорожает. Цифровые системы позволяют сократить потери на 15-30% за счет оптимизации.

- Клиенты требуют индивидуальности. Заказчики больше не хотят тысячи одинаковых деталей. Они хотят партию из 50 штук, каждая со своими параметрами. Только цифровые системы способны гибко перенастраивать производство за час, а не за неделю.

- Конкуренция из Китая и Европы. Заводы в Китае уже используют AI для прогнозирования отказов. Если вы не внедряете то же самое - вы просто отстаете.

Нет, это не про то, чтобы «быть как в Silicon Valley». Это про то, чтобы выжить. Те, кто не использует цифровые технологии, не просто отстают - они становятся нерентабельными. Простой пример: завод в Кургане, который не внедрил IoT, потерял 11% прибыли за год из-за простоев и перерасхода сырья. А соседний, где все было оцифровано, увеличил прибыль на 19%.

Что мешает внедрить цифровые технологии?

Многие говорят: «У нас нет денег», «У нас нет специалистов», «Старое оборудование не поддерживает». Но на практике причины другие.

- Страх изменений. Люди боятся, что их заменят роботами. Но на деле - они получают новые задачи, больше контроля, меньше рутины.

- Отсутствие понимания. Руководители думают, что нужно купить «цифровую платформу» и всё заработает. Нет. Это как купить автомобиль и ждать, что он сам научится ездить. Нужны процессы, обучение, адаптация.

- Разрозненные системы. У вас есть ERP, MES, SCADA, датчики - но они не разговаривают друг с другом. Это как 10 телефонов, которые не соединены. Решение - единая платформа, которая объединяет всё.

Самый распространенный миф: «Надо начинать с нуля». Нет. Начните с одного станка. Установите три датчика. Подключите к облаку. Посмотрите, что покажет система. Если данные помогут сократить простои - расширяйте. Не надо сразу менять весь завод. Надо начать с одного шага.

Что дает цифровизация в реальных цифрах?

Вот что показывают данные с заводов России, которые уже внедрили цифровые технологии:

| Показатель | Среднее улучшение | Максимальное улучшение |

|---|---|---|

| Простои оборудования | −35% | −62% |

| Производительность линии | +22% | +41% |

| Брак на выходе | −40% | −65% |

| Энергопотребление | −18% | −33% |

| Время на настройку | −55% | −78% |

Это не гипотетические цифры. Это данные с заводов в Томске, Красноярске, Перми и Екатеринбурге. Все они начали с малого - одного датчика, одного процесса. И через год получили результаты, которые раньше казались невозможными.

Куда движется производство дальше?

Следующий шаг - это автономные производственные системы. Когда завод не просто собирает данные, а сам принимает решения: «Сегодня не надо производить деталь А - спрос на нее упал на 17%. Лучше переключиться на деталь Б - она принесет на 23% больше прибыли». Это уже не фантастика. Такие системы есть в Германии, Японии, США. И в России они тоже появляются - на заводах, которые не боятся экспериментировать.

Цифровые технологии - это не про то, чтобы быть «современным». Это про то, чтобы не остаться в прошлом. Те, кто думает, что «у нас всё работает», скоро поймут: работает, но дороже, медленнее и с большими потерями. А те, кто начал - уже выигрывают.

Что такое цифровые технологии в производстве?

Цифровые технологии в производстве - это совокупность инструментов и систем, которые собирают, анализируют и используют данные для оптимизации процессов. Включают IoT-датчики, цифровые двойники, облачные платформы, анализ данных, автоматизированные системы управления и искусственный интеллект. Они позволяют предсказывать поломки, снижать брак, экономить энергию и гибко реагировать на изменения спроса.

Можно ли внедрить цифровые технологии на старом оборудовании?

Да, можно. Современные датчики и шлюзы работают с оборудованием, даже если ему 30 лет. Главное - подключить его к сети. Например, на датчике вибрации можно установить адаптер, который передает данные по Wi-Fi или LoRa. Не нужно менять станок - нужно добавить к нему «умные» модули. Многие российские заводы начали именно с этого - и получили эффект уже через 3 месяца.

Какие цифровые технологии самые важные для малого завода?

Для малого завода первым шагом должны быть датчики на ключевых станках и облачная платформа для сбора данных. Не нужно сразу покупать дорогие системы. Начните с одного станка: установите датчики температуры, вибрации и нагрузки. Подключите их к бесплатной облачной платформе (например, Yandex Cloud или AWS Free Tier). Собирайте данные в течение месяца - вы сразу увидите, где есть потери. Это дешево, быстро и дает первый результат.

Сколько времени занимает внедрение цифровых технологий?

Первый этап - от 3 до 6 недель. Это установка 3-5 датчиков, подключение к облаку, настройка базового анализа. Полное внедрение на весь завод может занять 1-3 года, но результаты начинают приходить уже через месяц. Главное - не ждать «идеального момента». Начинайте с одного шага - и двигайтесь дальше.

Нужны ли для этого специалисты по IT?

Не обязательно. Современные платформы созданы так, чтобы их могли использовать инженеры и технологи без глубоких знаний программирования. Вам нужны люди, которые понимают производство - и умеют читать графики. Платформы сами показывают, где проблема. Ваша задача - понять, что это значит для вашего цеха, и принять решение. IT-специалисты нужны только для настройки сложных интеграций - а их можно привлечь на аутсорс.