Если вы задаетесь вопросом, почему иногда появляются дефекты, а иногда всё идёт гладко – ответ часто кроется в системном аудите качества. Это не просто проверка, а способ понять, где процесс ломается и как это исправить.

Первый шаг – собрать информацию о текущих процедурах. Возьмите листы, журналы, инструкции и просто посмотрите, что именно написано. Затем сравните их с тем, как работают сотрудники на практике. Часто именно в этом разрыве появляется проблема.

Второй этап – визуальная проверка оборудования и рабочих мест. Не нужен длинный список требований, достаточно пройтись по цеху, обратить внимание на чистоту, правильность настройки станков и наличие маркировки.

Третий шаг – провести интервью с персоналом. Спросите, какие сложности они видят, где часто возникают ошибки. Люди, которые работают каждый день, знают о проблемах лучше всех.

Четвёртый пункт – измерить результаты. Возьмите несколько ключевых показателей: количество бракованных деталей, время простоя, уровень отклонений от техпроцесса. Сравните их с плановыми значениями.

Последний этап – сформировать отчет с конкретными рекомендациями. Не пишите общие фразы вроде «нужно улучшить процесс». Укажите, какой параметр изменить, кем и к какому сроку.

Для аудита удобно пользоваться чек‑листом. Составьте таблицу, где каждая строка – отдельный критерий (например, «наличие калибровочных средств»). Отметьте выполнено/не выполнено, добавьте комментарий.

Еще один полезный инструмент – график Парето. Он покажет, какие причины дают большую часть дефектов. Так вы сможете сосредоточиться на самых «вредных» проблемах.

Не забывайте про метод «5 почему». Если обнаружили несоответствие, задавайте вопрос «почему?», пока не дойдёте до коренной причины. Этот простой приём часто раскрывает скрытые процессы.

Важно проводить аудит регулярно, а не только при проблемах. Планируйте проверки раз в квартал или после ввода нового оборудования. Постоянный контроль помогает держать процесс под контролем.

И наконец, вовлекайте руководителей и операторов в обсуждение результатов. Когда каждый видит, как его действия влияют на итог, мотивация к улучшению автоматически растёт.

Соблюдая эти шаги, вы сможете быстро находить узкие места, устранять их и поддерживать высокое качество продукции без лишних затрат.

Подробный обзор методов контроля качества в машиностроении: от контроля по плану и SPC до аудита, Кайзен и ISO 9001, с примерами, чек‑листом и FAQ.

Подробный разбор менеджмента качества: что входит, какие элементы нужны, как внедрять ISO9001, audit, CAPA и измерять удовлетворённость клиентов.

Разбираемся, чем занимается специалист по управлению качеством в машиностроении и почему без него никуда. Объясняем, как он контролирует продукцию, поддерживает стандарты и снижает риски на производстве. В статье много конкретных советов и пример из жизни, чтобы не было скучно. Если хочешь понять, как устроен этот процесс изнутри — читай дальше.

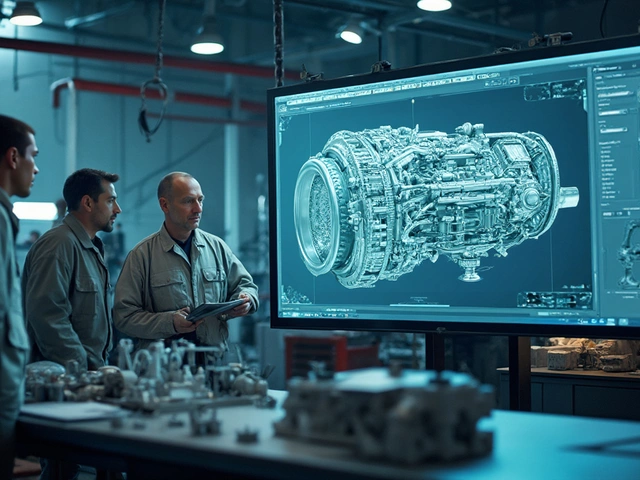

Главный вызов машиностроения в 2026 году - не производить больше, а делать технику, которая работает надежно, в любых условиях и без лишних затрат. Качество, гибкость и человеко-ориентированность стали новыми стандартами.

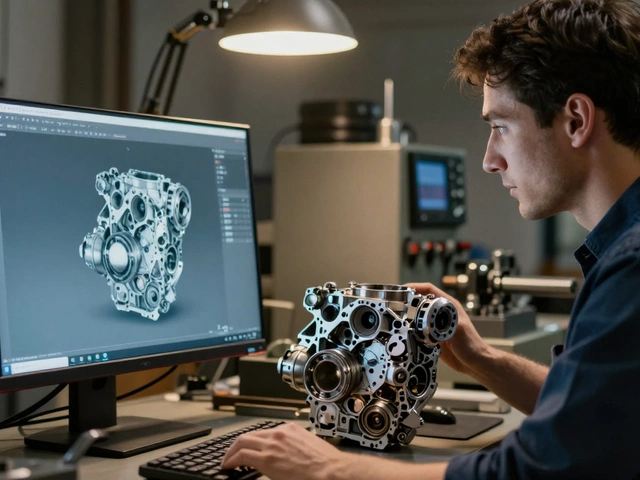

Да, можно научиться 3D-моделированию самостоятельно в машиностроении. В статье разбираем, какие программы выбрать, пошаговый план обучения, типичные ошибки и бесплатные ресурсы для новичков.

Статья рассматривает ключевые различия между 3D-рендерингом и 3D-моделированием, их роль в машиностроении, а также как эти технологии объединяются для создания точных и реалистичных моделей. Акцент сделан на понимании основных принципов каждой технологии и их практическом применении в отрасли. Читатели узнают о том, как 3D-моделирование используется для создания прототипов и концепций, в то время как 3D-рендеринг помогает представить модели в визуально привлекательном виде. Опираясь на реальные примеры, статья помогает понять, что делает каждую из технологий уникальной и как они превращают идеи в реальность.

Подробный разбор менеджмента качества: что входит, какие элементы нужны, как внедрять ISO9001, audit, CAPA и измерять удовлетворённость клиентов.

Почему качество в машиностроении - не просто требование, а вопрос выживания. Как брак приводит к авариям, как снизить затраты через контроль и почему стандарты - это не бумажка, а инструмент спасения.