Когда речь идёт о любом производстве, первое, что хочется понять, — где начинается работа, а где заканчивается. Ответ прост: всё делится на отдельные фазы. Каждая фаза — это кусок задачи, который имеет свои цели, инструменты и контрольные точки. Понимание этих фаз помогает быстрее находить проблемы, экономить ресурсы и улучшать качество готовой продукции.

Большинство заводов используют схему из четырёх‑пяти шагов. Первая — подготовка. Здесь собираются чертежи, подбираются материалы, настраивают оборудование и планируют сроки. Если в этой части ошиблись, дальше будет только поправлять.

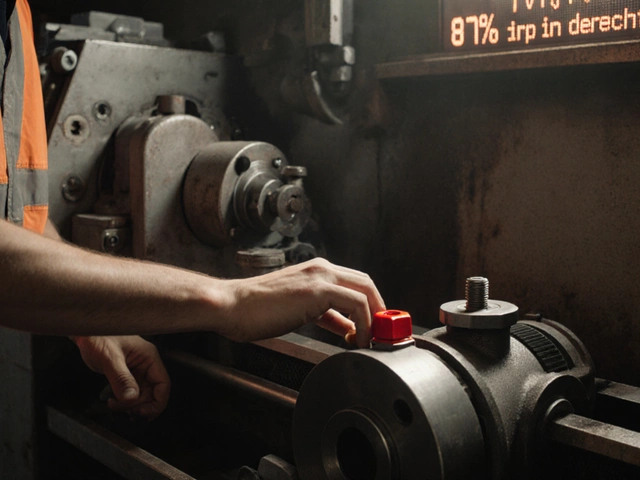

Вторая фаза — основная обработка. Это фактическое изготовление детали: фрезерование, токарная обработка, хонинговка и т.д. На этом этапе важна точность настроек станков и правильный выбор режущего инструмента.

Третья фаза — контроль качества. После каждой крупной операции измеряют геометрию, проверяют твердость, визуально осматривают поверхность. Любой отклонения фиксируют, а причина ищется в предыдущих шагах.

Четвёртая фаза — финишная обработка и сборка. Здесь ставятся допуски, выполняются шлифовка, полировка, а затем детали собираются в узел. Любой дефект, найденный здесь, уже стоит дороже исправить, поэтому контроль качества продолжается.

Последняя, иногда отдельная, фаза — передача заказчику. Оформляют документы, проводят финальные испытания, упаковывают. Хорошо, если клиент получает не только готовый продукт, а и полную информацию о том, как он был сделан.

Самый простой способ держать процесс под контролем — это разбить его на подзадачи и назначить ответственных. На этапе подготовки создайте чек‑лист: материалы, чертежи, программы ЧПУ, сроки. Разместите его в системе управления задачами, чтобы каждый видел статус.

Во время основной обработки используйте датчики и систему мониторинга станков. Они показывают, если температура ножки вышла за пределы, если обороты упали или если произошёл сбой. Такие сигналы позволяют остановить работу до того, как будет произведён брак.

Контроль качества лучше проводить по стандартам ISO 9001: измерения в фиксированных точках, документирование результатов, быстрый повторный запуск при отклонении. Если отклонение небольшое, фиксируйте причину и корректируйте параметры в реальном времени.

Финишная обработка часто требует человеческого глаза. Обучите операторов отличать мелкие царапины от естественного следа обработки. При сборке используйте специальные фиксаторы, чтобы исключить неправильное позиционирование деталей.

Наконец, передача заказчику должна включать отчёт о каждой фазе. Клиенту будет проще понять, почему цена такая, а вы получите дополнительный шанс показать, что ваш процесс под контролем.

Итого: разбивка на фазы, чёткие чек‑листы, автоматический мониторинг и регулярный контроль качества — всё это делает процесс надёжным и экономичным. Попробуйте внедрить хотя бы один из этих пунктов в свою работу, и уже через неделю увидите, где теряется время и где появляется лишний ресурс.

Подробно разбираем, на какие фазы делятся технологические процессы в машиностроении, как их правильно организовать и что важно знать инженеру для повышения эффективности.

Машиностроение играет существенную роль в развитии общества, однако этот сектор также оказывает значительное воздействие на окружающую среду. Статья рассматривает основные экологические проблемы, связанные с машиностроительной отраслью, такие как выбросы углерода, загрязнение воздуха и потребление ресурсов. Особое внимание уделяется поиску решений для минимизации экологического следа, включая внедрение новых технологий и устойчивых практик. Также обсуждаются перспективы перехода к более чистым производственным процессам и использования возобновляемых источников энергии.

Проверка качества в машиностроении играет ключевую роль в обеспечении надежности и безопасности продуктов. Этот процесс включает в себя ряд этапов и использование различных методов для оценки характеристик материалов и готовых изделий. От установления стандартов до контроля производства, каждый шаг требует точного исполнения. Акцент на проверке позволяет минимизировать дефекты и увеличить срок службы машинных компонентов, что важно для удовлетворения ожиданий клиентов и поддержания конкурентоспособности на рынке.

Инновации являются движущей силой машиностроения и производства, обеспечивая экономическую эффективность и экологическую устойчивость. Они позволяют улучшить производственные процессы, создавать более качественные продукты и минимизировать затраты ресурсов. Современные технологии, такие как автоматизация и искусственный интеллект, играют ключевую роль в индустриальных преобразованиях. Эти новшества помогают компаниям оставаться конкурентоспособными на мировом рынке. В статье рассматриваются причины и преимущества внедрения инноваций в этой отрасли.

Что на самом деле входит в понятие инновации в машиностроении? Это не просто технологии, а изменения, которые дают измеримый результат: меньше брака, меньше простоев, больше вовлеченности. Простые решения - самые мощные.

Подробно разбираем, на какие фазы делятся технологические процессы в машиностроении, как их правильно организовать и что важно знать инженеру для повышения эффективности.