Если вы стоите у порога нового проекта, первое, что хочется – быстро включить работу. Но без правильного запуска всё может развалиться. Давайте разберём, какие шаги реально помогают стартовать без лишних задержек и проблем.

Самое важное – чёткое планирование. Сначала составьте список всех задач: от закупки материалов до настройки оборудования. Задачи разбейте на небольшие блоки, назначьте ответственных и укажите сроки. Такой «чек‑лист» помогает видеть, что готово, а что ещё ждёт.

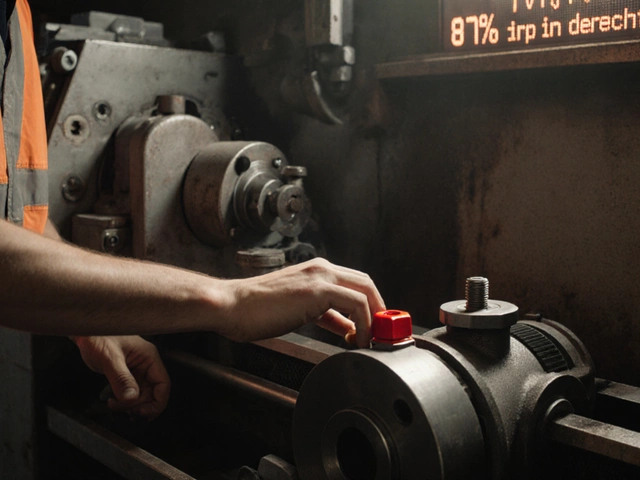

Не забудьте проверить оборудование. Даже небольшие дефекты в сенсорах или приводах могут остановить весь процесс. Проведите быструю диагностику, настройте параметры, проверьте связь с промышленной сетью. Если есть автоматизированная система управления (АСУ), проверьте, что PLC‑контроллеры работают в нужных режимах.

Для больших площадок полезно провести «пробный запуск». Запустите оборудование без нагрузки, проверьте, как реагируют датчики, и убедитесь, что все сигналы отображаются на HMI‑панели. Это поможет избежать неожиданностей, когда уже будет включён материал.

После того как всё собрано, сразу переходите к контролю качества и безопасности. Охрана труда – обязательный пункт, а не «подарок» после запуска. Убедитесь, что все сотрудники прошли инструктаж, знают, где находятся аварийные выключатели и как действовать в случае утечки.

Включите контроль качества уже на старте. Применяйте простые инструменты: визуальный осмотр, измерения толщины, проверку геометрии детали. Если обнаружите отклонения, сразу фиксируйте их в системе, чтобы не повторилось позже.

Не забывайте о документообороте. Каждый шаг запуска фиксируйте в журнале работ: кто, что, когда делал. Это упрощает поиск ошибок и помогает в дальнейшем оптимизировать процесс.

Итоговый совет: не спешите сразу включать полную мощность. Начните с частичной нагрузки, проверьте результаты, затем постепенно увеличивайте объём. Такой подход снижает риск поломок и простоя.

В итоге, запуск работ – это сочетание чёткого плана, технической готовности и строгого контроля безопасности. Следуя этим простым рекомендациям, вы сможете быстрее перейти от идеи к реальному производству без лишних неприятностей.

Перед началом любой производственной деятельности важно не просто проверить оборудование, но и убедиться, что каждый сотрудник понимает свои обязанности. В статье рассказано, как грамотно подготовить рабочее место, минимизировать риски и наладить быстрый отклик в случае нештатной ситуации. Даются практические советы по проверке инструментов, состоянию помещений и проведению вводных инструктажей. Есть примеры ошибок, которые чаще всего допускают даже опытные сотрудники. Всё, чтобы рабочий день начинался спокойно и безопасно.

Что на самом деле входит в понятие инновации в машиностроении? Это не просто технологии, а изменения, которые дают измеримый результат: меньше брака, меньше простоев, больше вовлеченности. Простые решения - самые мощные.

Инновации играют ключевую роль в развитии производства и машиностроения. Они позволяют предприятиям оставаться конкурентоспособными, оптимизировать процессы и снижать издержки. Использование новейших технологий помогает улучшать качество продукции и открывать новые рынки. В статье рассматриваются основные причины и преимущества внедрения инноваций в машиностроение, а также предоставляются практические советы для успешной интеграции инновационных решений.

Производство - это основа экономики России. Заводы создают рабочие места, обеспечивают независимость, поддерживают цены и формируют будущее. Без них страна не выживет.

На производственных предприятиях безопасность труда является основным приоритетом. Ключевыми аспектами являются внедрение безопасных методов работы, обучение сотрудников и мониторинг за соблюдением норм техники безопасности. В статье рассматриваются наиболее эффективные инструменты и подходы для предотвращения травматизма и обеспечения здоровья на рабочем месте. Безопасность способствует не только сохранению здоровья работников, но и повышению эффективности производства.

Россия обладает значительным потенциалом для развития различных отраслей промышленности благодаря своим природным ресурсам, географическому положению и научно-техническому потенциалу. Исследования показывают, что такие отрасли, как энергетика, строительство, агропромышленный комплекс и информационные технологии, могут стать драйверами экономического роста. При правильных инвестициях и государственной поддержке эти сектора могут создать новые рабочие места и повысить экспортный потенциал страны. Важно также учитывать экологические аспекты и современные мировые тенденции для успешного развития экономики.