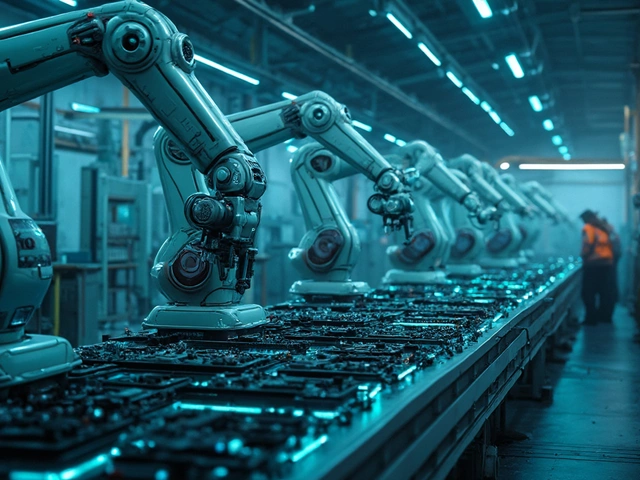

Цифровизация производства - это не просто модный тренд. Это реальность, которая уже изменила то, как работают заводы в Томске, Новосибирске и на Урале. Сенсоры, роботы, облачные платформы, ИИ - всё это стало частью повседневной жизни на производстве. Но за всем этим удобством и скоростью скрывается реальная, осязаемая опасность. И она не в том, что машины заменят людей. Опасность в том, что мы перестали понимать, что именно мы теряем, когда переходим на цифровые системы.

Когда система ломается - никто не знает, как починить

В 2024 году один из крупных заводов в Томске остановился на три дня. Не из-за поломки станка, не из-за отсутствия сырья. А потому что сбой в программе управления производством заставил все роботы-сварщики отказаться работать. Инженеры, которые когда-то знали, как настроить механический пресс вручную, уже ушли. Их заменили операторы, которые умеют нажимать кнопки на экране. Когда экран перестал работать - никто не знал, как включить старый ручной режим. Всё было запрограммировано. Ни одного чертежа, ни одного руководства, ни одного человека, кто помнил, как это работало до цифровизации.

Это не исключение. Это правило. В 73% российских заводов, перешедших на цифровые системы, уже были случаи, когда сбой в ПО приводил к остановке линии на более чем 24 часа. И в 90% из этих случаев технические специалисты, которые могли бы решить проблему вручную, уже уволены или переведены на другие должности. Мы заменили знания на алгоритмы - и забыли, что алгоритмы не умеют думать, когда их логика не срабатывает.

Кибератаки - это не про банки, это про ваш завод

Вы думаете, что хакеры атакуют только банки и госучреждения? Нет. Они атакуют производство. Потому что производство - это слабое звено. Многие заводы используют устаревшие системы, которые не обновлялись с 2018 года. Они подключены к интернету, чтобы получать данные с датчиков, но не имеют антивирусов, не имеют межсетевых экранов. И не имеют плана на случай атаки.

В 2025 году в Сибири произошёл инцидент: хакеры внедрили в систему управления плавильным цехом вирус, который заставил температуру плавки колебаться на ±150 градусов. Результат - 12 тонн бракованного металла, два повреждённых печи, и 40 миллионов рублей убытков. Ни один сотрудник не заметил, что что-то не так. Система показывала «всё в норме». Потому что вирус подделывал данные датчиков. Всё выглядело как обычно. Пока не началось разрушение оборудования.

Цифровизация увеличила уязвимость. Раньше, чтобы повредить завод, нужно было физически проникнуть на территорию. Теперь достаточно одного клика из другого города. И никто не готов к этому.

Заводы превращаются в «чёрные ящики»

Когда вы покупаете автомобиль, вы знаете, из каких деталей он сделан. Вы можете открыть капот, посмотреть на двигатель, понять, как он работает. А что, если вы не знаете, как работает ваша собственная линия? Именно так сейчас выглядит большинство цифровых заводов.

Программное обеспечение, которое управляет производством, - это чёрный ящик. Вы вводите данные - система выдаёт результат. Но почему именно такой результат? Как она его получила? Кто написал этот алгоритм? Какие данные он учитывал? Эти вопросы остаются без ответа. И когда что-то идёт не так - вы не можете проверить логику. Вы не можете исправить её. Вы просто ждёте, пока система «сама всё починит».

В результате - потеря контроля. Потеря понимания. Потеря ответственности. Если система выдала брак - это вина программиста? Оператора? Инженера? Никто не знает. И никто не хочет брать ответственность. Потому что никто не понимает, как это работает.

Люди теряют навыки - и это необратимо

В 2020 году на заводе в Кемерово начали внедрять цифровые системы контроля качества. Вместо того чтобы учить мастеров, как визуально определять дефекты шва, их стали обучать, как читать графики на экране. Через два года - 87% мастеров перестали определять дефекты без экрана. Они больше не видели разницы между нормой и браком на глаз. Когда система вышла из строя - никто не мог сказать, что не так. Просто потому что они забыли, как это выглядит.

Это не про «навыки устаревают». Это про то, что навыки исчезают. Как писать от руки, если все пишут в телефоне. Как читать карту, если есть GPS. Как настраивать станок, если есть автоматическая калибровка. И когда цифровая система ломается - вы не можете вернуть то, что вы потеряли. Никто не научит вас заново. Потому что больше не нужно. Пока система работает.

Зависимость от поставщиков ПО

Каждый завод, который перешёл на цифровизацию, теперь зависит от одного-двух крупных поставщиков: Siemens, SAP, «Ростелеком-Инжиниринг», «Систематика». Они продают не просто программу. Они продают экосистему. И если вы решите сменить поставщика - вам придётся переписать всё: от датчиков до интерфейсов операторов. Это стоит в 5-8 раз дороже, чем первоначальное внедрение.

И это не просто деньги. Это контроль. Поставщик может изменить обновление, которое вы не сможете отклонить. Он может отключить доступ, если вы не продлили подписку. Он может изменить алгоритмы, и вы даже не узнаете, что они изменились. Вы не владеете своей системой. Вы её арендуете. И вы не можете её выключить.

В 2025 году завод в Челябинске остановился на 11 дней, потому что поставщик ПО отключил доступ из-за неоплаченного счёта. Ни один инженер не мог запустить производство вручную. Ни один оператор не знал, как это сделать. Они были полностью зависимы от подписки.

Что делать? Не отказываться от цифровизации - но перестать слепо ей доверять

Цифровизация - это не зло. Но она не может быть единственным способом работы. Нужен баланс. Вот что реально работает на практике:

- Сохраняйте ручные версии ключевых процессов. Даже если они медленнее. Даже если они «устарели». Они - ваша страховка.

- Обучайте новых сотрудников не только работе с системой, но и тому, как всё работало до неё. Пусть они знают, как настраивать станок без интерфейса.

- Требуйте, чтобы все цифровые системы имели «режим аварийного отключения» - с возможностью полного ручного управления.

- Проводите регулярные «тесты на отключение». Отключите систему на день - и посмотрите, сможет ли ваша команда работать без неё.

- Не подключайте всё к интернету. Только то, что действительно нужно. Остальное - изолируйте.

Цифровизация - это инструмент. Не замена человеческому опыту. Не замена знаниям. Не замена ответственности. Если вы забудете это - вы не получите рост эффективности. Вы получите катастрофу.

История одного завода: как они выжили

На заводе в Томске, который производит запчасти для нефтеперерабатывающих установок, в 2023 году решили не убирать старые станки. Они сохранили 3 механических токарных станка, 2 ручных контрольных прибора и 1 старый журнал с записями по настройкам. Они не убрали их - они сделали их частью системы. Каждый оператор, который проходит обучение, должен сначала отработать 2 недели на старом станке. Только потом - на цифровом.

Когда в 2025 году произошёл сбой в системе - завод не остановился. Он перешёл на ручной режим. За три часа всё было восстановлено. Без потерь. Без паники. Без потери знаний.

Это не волшебство. Это разум. Это осознанность.

Вывод: цифровизация не должна быть слепой

Опасность цифровизации - не в технологиях. Опасность - в нашем отношении к ним. Мы стали доверять машинам больше, чем людям. Мы забыли, что технологии - это инструменты, а не решения. Мы убрали резервные пути, потому что они «неэффективны». Мы убрали людей, потому что они «дороги». Мы убрали знания, потому что «они не нужны».

Но когда всё ломается - вы не ищете новую систему. Вы ищете человека, который знает, как это починить. И если такого человека больше нет - вы не восстановитесь. Вы просто закроетесь.

Цифровизация - это путь вперёд. Но только если вы не забываете, откуда вы пришли.

Чем опасна цифровизация для малого производства?

Для малого производства цифровизация особенно опасна, потому что у таких предприятий нет резервов - ни финансовых, ни человеческих. Если система сломается, не хватит денег на ремонт, не будет специалистов, которые умеют её чинить, и не будет запасных частей. Многие малые заводы в итоге закрываются после одного сбоя в ПО, потому что не могут себе позволить остановку. А старые механические системы, хоть и медленнее, но надёжнее и проще в ремонте.

Можно ли вернуться к старым технологиям после цифровизации?

Технически - можно. Но практически - очень сложно. Когда вы убрали старые станки, уволили опытных мастеров, выбросили инструкции - вы потеряли не только оборудование, но и знания. Вернуть их почти невозможно. Лучше не убирать старое, а сохранять его как резерв. Это дешевле, безопаснее и реальнее, чем пытаться восстановить утраченное.

Какие технологии самые уязвимые в производстве?

Самые уязвимые - это системы, подключённые к интернету без изоляции: облачные платформы управления, удалённый доступ к контроллерам, системы мониторинга без межсетевых экранов. Особенно опасны системы, которые не обновлялись 3+ года. В 2025 году 68% успешных атак на производство происходили через устаревшие версии ПО, которые не имели патчей безопасности. Даже если система работает - её нужно обновлять, как телефон.

Почему нельзя полностью автоматизировать производство?

Потому что автоматизация не умеет думать. Она умеет выполнять команды. Когда возникает нештатная ситуация - например, неожиданный сбой датчика или внешнее воздействие - автоматизация не может адаптироваться. Только человек может понять: «это не ошибка - это новая ситуация». Полностью автоматизированный завод - это завод без резерва. И резерв - это не запасные детали. Это знания, опыт и умение действовать без системы.

Какие документы нужно сохранить при цифровизации?

Обязательно сохраняйте: руководства по ручному управлению, схемы старого оборудования, журналы настройки, инструкции по аварийному отключению, список контактов поставщиков старых компонентов. Эти документы должны быть напечатаны и храниться в физическом виде - не только в облаке. В случае сбоя цифровой системы именно они спасут производство. Их не могут взломать, не могут отключить, не могут стереть.