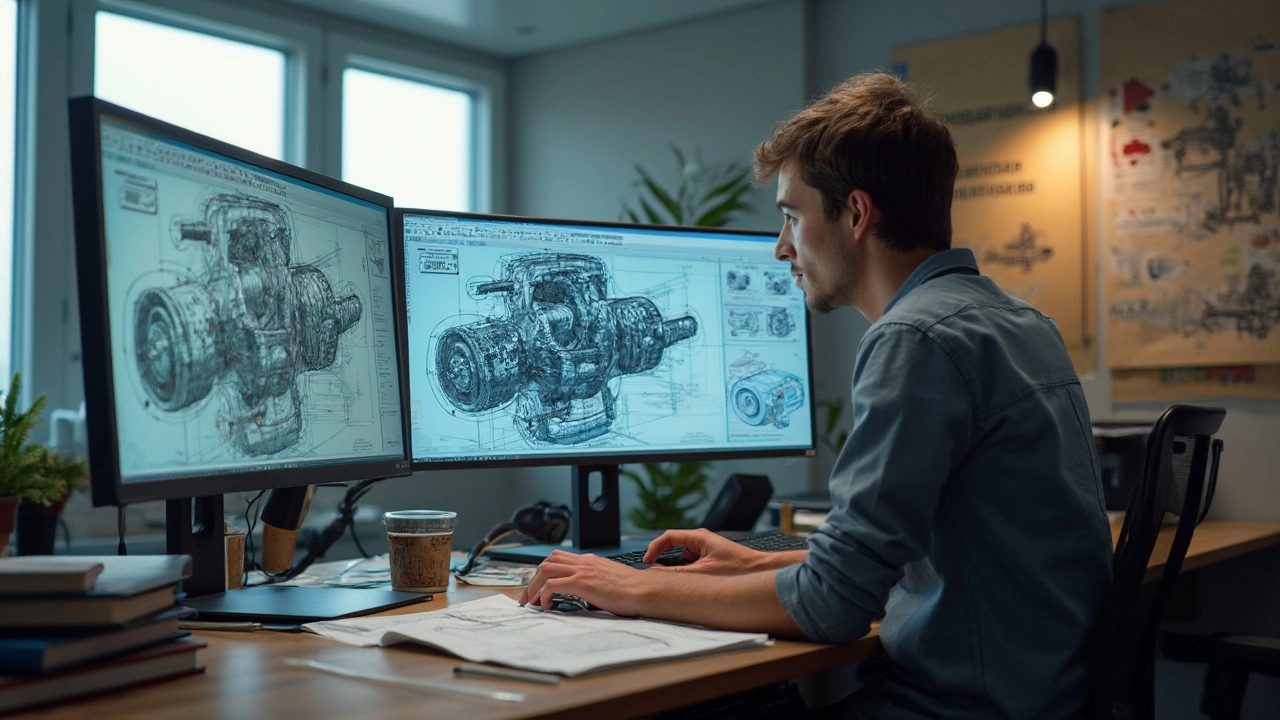

Проектируешь что-то для машиностроения — без 3D моделей сегодня никак. Даже если есть крутая идея и твёрдая рука на чертеже, заказчик чаще всего спросит файл в CAD, чтобы глянуть, покрутить и проверить пригодность детали к производству. Вот в этот момент становится ясно: одними знаниями из учебника не обойдёшься.

Начальный навык — знать хотя бы одну CAD-программу. Это может быть SolidWorks, Autodesk Inventor, КОМПАС-3D или что-то ещё. Не надо изучать всё сразу, лучше освоить один инструмент до уверенности — тогда уже проще разбираться в других.

Без реальной практики никуда. Создайте простую гайку или сопрягите два корпуса шестерни — через такие привычные вещи приходит понимание, как думает машина и где можно сэкономить время. Главное здесь — не бояться ошибаться и смело открывать новые функции программы, даже если в первое время всё кажется непонятным.

- Зачем инженеру уметь 3D моделировать

- Базовые навыки и программы

- Техническое мышление и внимательность

- Практические советы и распространённые ошибки

- Как учиться на реальных примерах

- Вперёд: что дальше делать с моделями

Зачем инженеру уметь 3D моделировать

В мире машиностроения 3D моделирование — это не просто удобная опция, а часто реальная необходимость. На сборку, согласование и производство уходит намного меньше времени, если инженер не только рисует эскизы, а сразу создает цифровую модель. Такой подход нравится и цеху, и менеджерам — видно, что деталь реально можно воплотить в жизнь.

В 2024 году опрос российского портала по инженерным вакансиям показал: 93% работодателей ждут от машиностроительных инженеров опыт работы в одной из CAD-систем. То есть разбираться в трёхмерке — это норма, а не редкость среди тех, кто хочет получать достойную зарплату.

| Навык | Роль в ежедневной работе инженера |

|---|---|

| 3D моделирование | Проектирование, визуализация, согласование деталей |

| 2D черчение | Техдокументация, оформление производственных чертежей |

| Владение инженерными стандартами | Соответствие ГОСТ, ISO при моделировании |

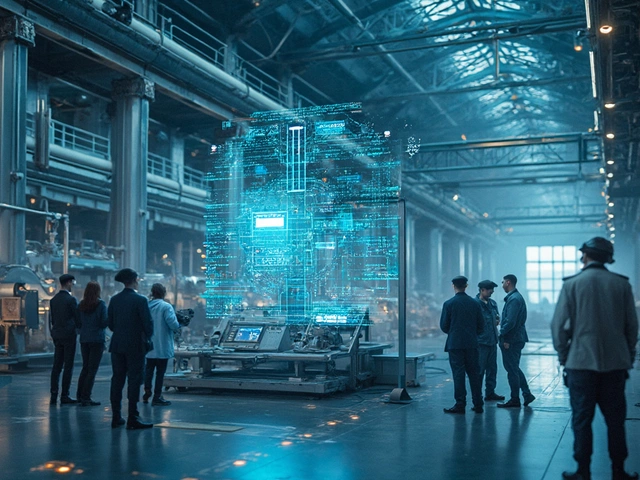

Для внедрения сложных решений часто не хватает обычного 2D-чертежа. Клиенты хотят видеть реальный объём, сопоставлять габариты разных деталей, а ещё проверять — где будет опасное пересечение или где получится неудобная сборка. Вот тут 3D моделирование показывает себя на деле.

Трёхмерная модель помогает:

- Упростить коммуникацию между отделами (все смотрят на одну и ту же "деталька" на экране, а не спорят о чём-то абстрактном);

- Автоматизировать расчёты массы и материалов;

- Снижать количество ошибок при передаче изделия в производство;

- Ускорять поиск неисправностей и вариантов доработки в будущей сборке;

- Сразу анализировать, можно ли сделать деталь на реальном оборудовании.

Для инженера, который работает над серийной продукцией или уникальными заказами, 3D модель — это то, что позволяет быстро выйти на новую деталь и не "утонуть" в несогласованных мелочах. Всё прозрачно, видно, и можно быстро проверить, как всё работает в сборке. А если нужны внешние подрядчики, то им проще передать модель, чем длинную пачку бумажных чертежей.

Базовые навыки и программы

На старте в 3D моделировании для машиностроения сразу сталкиваешься с нуждой освоить профильные программы. Самые востребованные: SolidWorks, Autodesk Inventor и КОМПАС-3D. SolidWorks популярен в крупных производствах и глобальных компаниях — чаще всего его требуют при устройстве на работу. Inventor похож по логике, но больше встречается там, где автоматизация и крупные сборки. КОМПАС-3D — наш отечественный гость, подходит для российских заводов и прекрасно интегрируется с ГОСТами.

Базовые навыки всегда одни и те же, неважно, с какой программой начал:

- Умение строить эскизы (простые 2D-контуры, из которых потом делается объёмная деталь).

- Работа с основными инструментами моделирования: вытягивание, выдавливание, вращение, создание отверстий и вырезов.

- Сборка — навык соединять детали в общий механизм, проставлять зависимости и контролировать подвижность.

- Оформление чертежей по стандартам. Даже цифровая модель без нормального чертежа станет головной болью для цеха.

Как понять, что освоил базу? Если спокойно можешь нарисовать простую муфту, создать сборку из пары деталей и оформить чертёж для печати — всё, можно считать, что старт прошёл.

Совет: не зацикливайся на одном продукте. Часто проекты между цехами приходится переносить в разные форматы, а для этого надо ориентироваться в интерфейсах хотя бы двух программ. Некоторые компании даже проводят мини-тесты, где дают задание на разных CAD-системах.

Для самостоятельной тренировки идеально подойдут видеоуроки производителей программ и бесплатные упражнения с сайтов типа Autodesk или Ascon. Там полно коротких задач уровня "построй болтик" или "собери подшипник" — практика без воды.

Техническое мышление и внимательность

Сухих знаний по кнопкам мало — инженер должен мыслить как сборщик и как диагност. Любой 3D проект это не просто красивые объёмные детали, а реальные вещи, которые потом соберут на заводе. Чтобы не попасть впросак, важно уметь продумывать весь путь детали: от цифровой модели до готового изделия.

Типовая ошибка новичков — изолированно смотреть на каждую часть. Забыл про зазор — итог: детали не стыкуются. Пропустил крошечное отверстие или недоглядел угол — сборка тормозит производство. Вот почему инженерам учат наблюдательности и скрупулёзности с первых курсов.

Помогает задавать себе простые вопросы на каждом этапе:

- Будет ли 3D моделирование такой детали реально удобным в сборке в жизни?

- Всё ли видно, есть ли скрытые поверхности, которые потом не обработать инструментом?

- Какие допуски и посадки нужны, чтобы исключить люфт или перекос?

- Чем обработаю эту грань или отверстие на реальной установке?

Интересный факт: на крупных машиностроительных заводах инженерам платят системно за внимательность. Небольшой процент ошибок (по данным завода "УралМаш" за 2023 год — всего 0,5% брака в моделях у опытных инженеров) достигается именно строгой внутренней самопроверкой каждого этапа.

| Группа инженеров | Процент брака в моделях | Средний опыт работы (лет) |

|---|---|---|

| Новички (до 2 лет) | 5% | 1.5 |

| Стажёры (от 2 до 5 лет) | 2% | 3.5 |

| Опытные (больше 5 лет) | 0.5% | 8 |

Техническое мышление — это не врождённый дар. Его реально прокачать на опыте, через внимательное отношение к деталям и постоянный контроль своих файлов. Нетривиальные задачки вроде «Подумай, а можно упростить?» — классный способ тренировать себя и готовиться к реальной работе на производстве.

Практические советы и распространённые ошибки

Если только начинаешь работать с 3D моделирование в машиностроении, почти всегда сталкиваешься с типичными промахами. Даже опытные инженеры порой попадают в эти ловушки. Вот несколько советов, которые реально могут сэкономить кучу времени и нервов.

- Не усложняй моделирование там, где можно обойтись проще. Модели не обязаны быть супер-детализированными. Начни с главного — формы, размеров и присоединительных элементов. В большинстве случаев заказчику и производству хватает этого. Например, лишние фаски или незначимые отверстия лучше добавлять на финальной стадии.

- Правильно строй дерево построения. Если захламить историю ненужными операциями, потом сложно что-то найти или поменять. Порядок — залог быстрой доработки. Многие инженеры советуют делить модель на блоки и использовать сборки — так проще управлять сложными проектами.

- Всегда делай проверку сборки. Никто не застрахован от пропущенных несовпадений или наложенных деталей. Используй встроенные инструменты анализа на коллизии, анимацию перемещений, даже если уверен в своей работе.

На форуме инженеров Autodesk один участник остро заметил:

«Сначала кажется, что нужно только нарисовать модель, а потом выясняется, что половина правок — из-за неправильно заданных ограничений и невнимательной логики построения».

Вот самые популярные ошибки, которые мешают:

- Пропускают этап оптимизации размеров — итогом становятся нерабочие или слишком дорогие изделия.

- Забывают сохранять этапы (версии) проекта — потом сложно вернуть всё назад, если что-то пошло не так.

- Путают единицы измерения. Кажется смешным, но детали в миллиметрах и дюймах попадаются до сих пор. Автоматическая проверка или шаблоны проекта всегда спасают.

- Слепо повторяют чужие модели — важно самому понять, почему сделано именно так, иначе ошибки будут повторяться годами.

Простой лайфхак: каждый раз, когда выгружаешь модель, делай мини-чек-лист — форма, размеры, позиционирование деталей в сборке и соответствие чертежам. Чем чаще используешь такой подход, тем меньше будет проблем на производстве.

Как учиться на реальных примерах

Осваивать 3D моделирование с нуля или подтягивать уровень проще всего на практических задачах, которые встречаются у инженеров ежедневно. Учиться по учебникам — неплохо, но совсем другое дело, когда сам моделируешь крепёж, корпус редуктора, или например шестерню с нестандартным шагом зубьев. Такие задачи часто берут из реальных проектов с заводов и КБ.

Один из самых простых способов — повторять уже готовые CAD-модели. На сайтах типа GrabCAD или 3D ContentCentral выложено тысячи деталей для машиностроения; можно скачать модель и попробовать повторить её с нуля. Через такие попытки быстро выясняется, в чём были ошибки и какие команды программы реально нужны.

Полезная привычка — разбирать чужие модели на составные части. Смотрите, как собрана сборка, какие используются сопряжения и ограничения, как построены сложные поверхности. Важно пытаться самому повторить аналогичное решение в «чистом» проекте — так появляется навык поиска оптимального варианта без подсказок.

- Берите типовые детали — гайки, валы, фланцы, корпуса.

- Пробуйте сделать разборку существующего изделия в CAD.

- Проверяйте, как сделана деталировка: на реальном заводе даже скругление радиусов в 0,5 мм иногда критично для сборки.

- Регулярно возвращайтесь к своим старым моделям, чтобы смотреть на прогресс и выявлять ошибки.

Для наглядности гляньте, с чем сталкиваются начинающие:

| Тип детали | Время на 3D-модель (новичок) | Время на 3D-модель (опытный) |

|---|---|---|

| Гайка М10 | 30 минут | 5 минут |

| Корпус подшипника | 2-3 часа | 40 минут |

| Редуктор (простая сборка) | 5-8 часов | 2 часа |

Живой опыт намного ценнее теории. Важно не стесняться брать даже сложные детали, если хочется расти как инженер — особенно в машиностроении ценят самостоятельность и умение быстро учиться на чужих решениях.

Вперёд: что дальше делать с моделями

Вот ты сделал свою первую 3D-модель в CAD. Что дальше? Самое интересное начинается именно после этого этапа. Модель — это только начало. Важно понимать, что от тебя ждут не красивую картинку, а рабочий инструмент для производства, обмена с коллегами, расчётов или проверки на прочность.

Первое, что стоит сделать, — правильно оформить экспорт, ведь каждая задача требует свой формат. Например, для фрезерования, лазерной резки или 3D-печати чаще всего нужен STL или STEP, а для согласования проектных решений внутри отдела подойдёт исходник из используемой CAD-программы. Если нужен чертёж, просто выгрузи его прямо из модели — это основной плюс работы в 3D.

- 3D моделирование позволяет быстро проводить расчёты: масса, объём, и даже стоимость сырья прячутся в статистике модели.

- С этим же файлом инженеры проводят FEA-анализ — расчёты на прочность, чтобы конструкция не развалилась на первом же испытании.

- Если проект команда большой, модель заливают в PDM-систему. Это такой общий сервер, где отслеживаются все версии деталей и сборок.

- Готовые файлы уходят не только в производство, но и в маркетинг: рендеры можно отправить клиенту или использовать в презентациях.

Частая ошибка — передать модель в производство без проверки. Обязательно прогоняй через проверку целостности, пересматривай на совместимость с оборудованием, делай пересчёт допусков. Табличка ниже — примеры базовых проверок:

| Проверка | Зачем нужна | Инструмент в CAD |

|---|---|---|

| Контроль размеров | Чтобы всё собиралось без зазоров и лишних натягов | Измерение инструмента |

| Анализ массы | Для расчёта материалов и нагрузки | Свойства детали |

| Экспорт формата | Готовность для станков и подрядчиков | Сохранить как → Выбор формата |

| FEA-анализ | Проверка на прочность и деформации | Simulation/Stress analysis |

После всех проверок можно спокойно отдавать модель дальше — в производство, на согласование или на доработку. Каждый раз, когда учишься новому, добавляй пару шагов в свой чек-лист, чтобы меньше ловить баги и недочёты потом. Так за несколько проектов твои модели становятся максимально жизнеспособными.