Если вы работаете на заводе или просто интересуетесь тем, как современные решения влияют на фабрики, эта страница для вас. Мы собрали самые важные технологии, которые уже работают в России, и расскажем, как их внедрить без лишних головных болей.

Тут не будет громких обещаний, а только конкретные шаги: какие сенсоры ставить, где нужен контроллер, как организовать сеть и какие стандарты соблюдать для безопасности.

Самый простой способ повысить эффективность – добавить сенсоры к ключевым узлам. Они собирают данные о температуре, вибрации и нагрузке, а потом передают их в PLC‑контроллер. Уже после нескольких дней вы видите, где оборудование работает слишком тяжело и где уже готово к обслуживанию.

Контроллер обрабатывает информацию и посылает сигналы приводу или оператору через HMI‑панель. Это позволяет реагировать в реальном времени, а не ждать ежедневных проверок. Большинство производителей предлагают готовые шаблоны программ, так что писать код с нуля не придётся.

Цифровая сеть связывает все устройства в единую систему. Если у вас уже есть Ethernet‑подключение, достаточно добавить несколько коммутаторов с поддержкой промышленного протокола – и всё будет говорить друг с другом. Вы получаете централизованный мониторинг и возможность удалённого управления.

Ни одна автоматизированная система не имеет смысла, если сотрудники находятся в опасности. Здесь важны простые правила: каждый новый датчик должен иметь функцию аварийного отключения, а HMI‑мониторы – яркие сигналы тревоги.

Стандарты ОТ и ISO 45001 дают чёткие требования к организации безопасности. Мы советуем проводить инструктаж раз в месяц и вести журнал инцидентов, чтобы быстро фиксировать проблемы и улучшать процесс.

Контроль качества теперь можно делать автоматически. Встроенные камеры и измерительные датчики проверяют каждую деталь на соответствие допускам. Если партия не проходит – система сразу сообщает об этом и останавливает линию, экономя материалы и время.

Помимо автоматических проверок, полезно внедрить систему обратной связи от операторов. Их опыт часто выявляет скрытые дефекты, которые датчики могут пропустить.

Развивая цифровизацию, не забывайте про обучение персонала. Краткие видеоруководства и интерактивные симуляции позволяют быстро освоить новые интерфейсы и понимать, как реагировать на сигналы тревоги.

Итог прост: объедините сенсоры, контроллер, приводы и HMI в одну сеть, настройте автоматический контроль качества и создайте чёткие процедуры безопасности. Вы получите более высокую производительность, меньше простоев и безопасную среду для сотрудников.

Готовы начать? Выберите один элемент – например, датчики вибрации – и внедрите его в ближайшую линию. После получения первых данных вы сможете планировать следующее улучшение. Такой пошаговый подход поможет избежать больших инвестиций сразу и даст видимый результат уже в первый месяц.

Подписывайтесь на наш блог, чтобы получать новые статьи о 3D‑моделировании, управлении качеством и реальных кейсах внедрения технологий в русской промышленности.

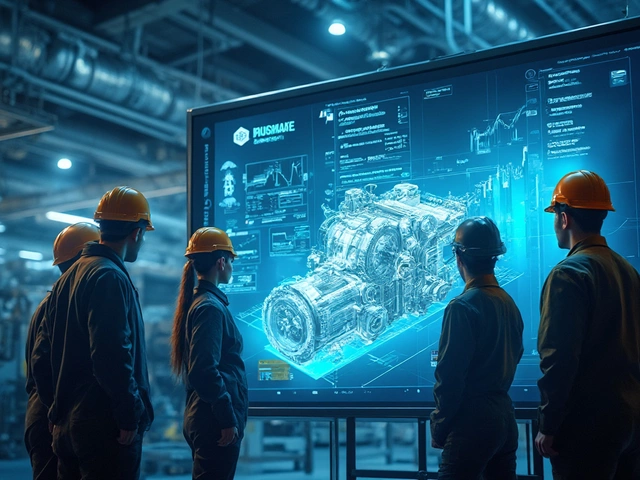

Цифровые технологии в производстве открывают новые горизонты для промышленных предприятий, улучшая эффективность и устойчивость процессов. В статье рассматриваются главные элементы цифровизации, такие как Интернет вещей и искусственный интеллект, которые меняют облик современных фабрик. Использование данных и автоматизация процессов способствует увлечению конкурентов и увеличению прибыли. Откройте для себя, как цифровые решения интегрируются в традиционные производственные методы.

Разбираем смысл экономических целей предприятия, их типы, важность, методику SMART‑постановки, примеры из разных отраслей и практический чеклист.

В России фабрики часто называют заводами, и это связано с историей и развитием отечественной промышленности. В статье рассматривается, как сложились такие названия и что они значат для современных производств. Обсуждается влияние процессов индустриализации на развитие заводов и фабрик. Также приводятся интересные факты о роли заводов в экономике России. Узнайте об отличиях и сходствах между фабриками и заводами сегодня.

В мире машиностроения самой дорогой моделью часто называют не супермодель с обложки, а реально существующий 3D-объект, без которого не запустить ни одной современной линии. В этой статье разберём, какая 3D модель приносит больше денег, почему она так важна и как обычные инженеры могут использовать этот опыт себе на пользу. Расскажем про реальную стоимость цифровых моделей в производстве, примеры их применения и полезные советы для тех, кто хочет на этом зарабатывать. Тема прямо касается реального бизнеса, где на кону миллионы долларов.

Ответьте на вопрос о количестве основных принципов менеджмента качества (7), узнайте их смысл, примеры внедрения и типичные ошибки.

Промышленность влияет на экономику, выстраивая рабочие места и повышая качество жизни, но несет и риски для окружающей среды. Какие плюсы и минусы она нам приносит?