Вы когда‑нду задавались вопросом, почему часть изделий проходит проверку, а часть сразу попадает в брак? Ответ прост – без системного контроля качество падает, а с ним растут расходы и теряется доверие клиентов. В этой статье разберём, какие методы реально работают в машиностроении, и как быстро внедрить их на вашем предприятии.

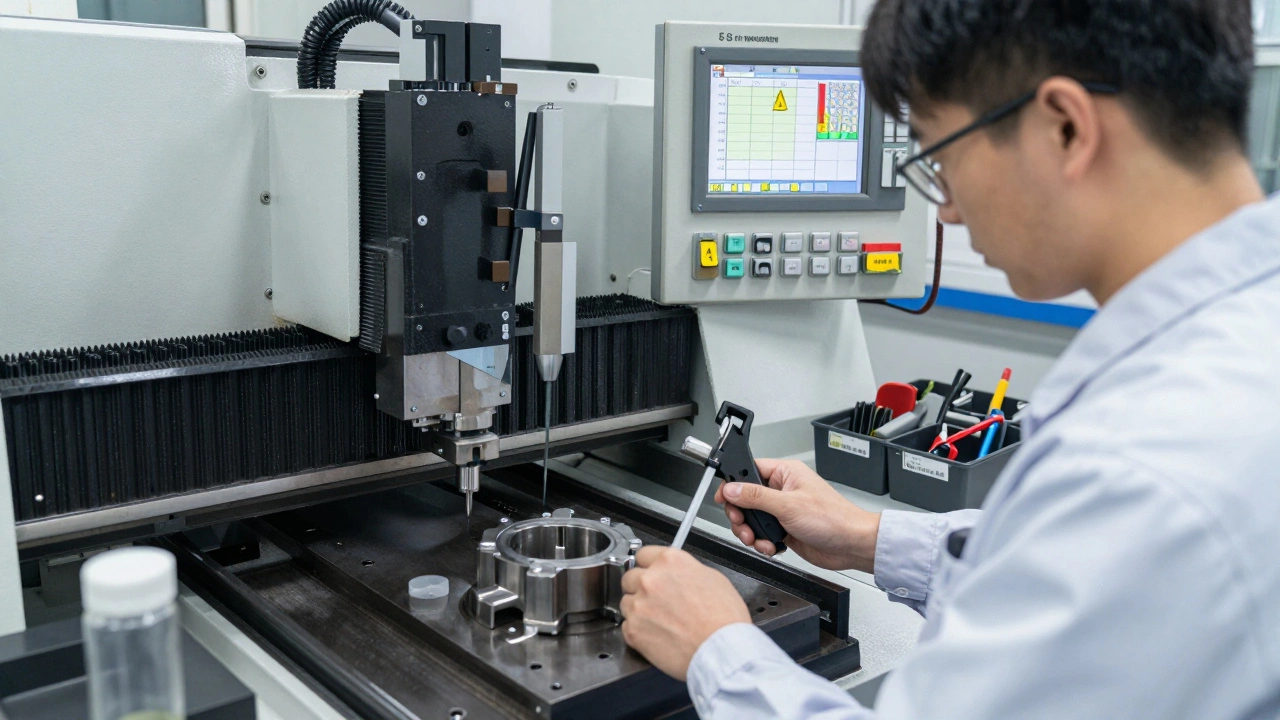

Самый популярный способ – визуальный осмотр. Он cheap и быстрый, но ловит лишь крупные дефекты. Чтобы увидеть микроскопические трещины, нужны измерительные приборы: калибры, микрометры, координатные измерительные машины (КИМ). Они позволяют измерять размеры с точностью до десятых микрометра, что критично для деталей с высоким давлением.

Световой контроль (оптическая инспекция) заменяет глаза, когда детали слишком мелкие для человека. Камеры с высоким разрешением автоматически сравнивают изображение с эталоном и фиксируют отклонения. Это удобно для массового производства, где каждый час важен.

Не стоит забывать о неруйновом контроле – измерении твердости, поверхностной шероховатости, химического состава. Эти параметры влияют на срок службы изделия и часто проверяются после термической обработки. Важно подобрать метод под конкретный материал: для стали – испытание Барнеттом, для алюминия – микроскопический анализ микроструктуры.

Первый шаг – определить критические контрольные точки (ККТ). В каждой технологической цепочке есть места, где ошибка сразу отражается на готовой детали. Пример: фрезерование крупного заготовочного блока. Если допустить отклонение в размер, последующие операции будут ломаться.

После выделения ККТ составьте чек‑лист. Он должен включать: кто проводит проверку, какие инструменты использовать, какие допуски допустимы. Чек‑лист помогает избежать «человек‑ошибки», особенно в сменном цехе.

Не забывайте про калибровку приборов. Регулярные поверки в аккредитованной лаборатории сохраняют точность измерений и позволяют доказать соответствие требованиям при аудите. Записывайте результаты в электронную базу – так легко отследить историю отклонений.

Обучайте персонал. Даже лучший прибор будет бесполезным без грамотного оператора. Делайте короткие практические занятия, показывайте реальные примеры брака и как их обнаружить. Встроенное обучение в систему управления (MES) ускорит восприятие.

Наконец, анализируйте данные. Система должна собирать статистику дефектов, рассчитывать процент отклонений и показывать тренды. Если процент брака растёт в определённом цехе, ищите причину: износ инструмента, изменение поставщика сырья, неправильные настройки станка.

Внедряя эти шаги, вы получите прозрачный процесс контроля, снизите количество дефектных изделий и улучшите репутацию компании. Помните, контроль качества – это не отдельный отдел, а часть культуры производства. Когда каждый понимает, зачем нужны измерения, качество становится естественной частью работы.

Управление качеством в машиностроении - это не проверка деталей на выходе, а система, которая предотвращает брак ещё до его появления. Простыми словами: как сделать так, чтобы каждая деталь работала, как должна, и чтобы никто не пострадал из-за ошибки.

Контроль качества в машиностроении - это не просто проверка деталей, а система, которая предотвращает аварии, снижает затраты и сохраняет репутацию. Узнайте, как она работает, какие стандарты используются и почему это жизненно важно.

Контроль качества в машиностроении - это не просто проверка деталей, а система, которая предотвращает брак на всех этапах производства. От материалов до сборки - каждая операция требует контроля, чтобы избежать катастрофических последствий.

Инженер по качеству в машиностроении не просто проверяет детали - он предотвращает брак, меняет процессы и защищает безопасность конечного продукта. Его работа - между технологией и жизнью.

В машиностроении качество - это не про сертификаты, а про ежедневные действия. Семь принципов, которые действительно снижают брак и создают надежные продукты. Без теории, только практика.

Виды контроля качества в машиностроении: входной, операционный, выходной, приемочный, инспекционный и автоматизированный. Как выбрать правильную систему, чтобы снизить брак и повысить надежность продукции.

Управление качеством в машиностроении - это не контроль брака, а система, которая обеспечивает надежность продукции на каждом этапе: от выбора материала до послепродажного обслуживания. Реальные примеры и практические шаги.

Три основные цели контроля качества в машиностроении - предотвращение брака, соответствие стандартам и создание доверия. Без них невозможно производить надежные и безопасные изделия.

Разбираем четыре основных элемента качества, их роль в машиностроении и практический план внедрения, включая методики контроля, типичные ошибки и FAQ.

Подробный разбор функций системы управления качеством, их внедрения, KPI, типичных ошибок и практического чеклиста для промышленного предприятия.

Узнайте, какие методы управления качеством работают в 2025 году, как внедрять стандарты и реально улучшать производственные процессы на заводах.

Узнайте, почему контроль качества — основа безопасности и успеха в современном машиностроении. Факты, ошибки, методы и советы — простым языком о сложном.

В машиностроении качество играет ключевую роль. Эффективное управление качеством требует четкого плана, включающего в себя контроль, обеспечение, улучшение и планирование качества. В статье мы рассмотрим четыре типа планов, которые помогают предприятиям достигать поставленных целей. Эти методы позволяют не только повысить надежность продукции, но и оптимизировать производственные процессы.

Разбираем четыре основных элемента качества, их роль в машиностроении и практический план внедрения, включая методики контроля, типичные ошибки и FAQ.

Чётко и без лишней воды: какие нормы включает охрана труда, как реально работают меры безопасности на заводе, кто за что отвечает и что делать при проверках.

Контроль качества в машиностроении играет решающую роль в обеспечении безопасности и долговечности продукции. Различают три основных типа контроля: входной контроль, промежуточный и выходной. Каждый из них выполняет уникальную функцию и предоставляет разные преимущества, от предотвращения дефектов на ранних стадиях до проверки готовой продукции на соответствие стандартам. Понимание этих процессов помогает заводу улучшить производственные процессы и сократить затраты.

Разница между инновацией и новацией в машиностроении - в результате. Новация - это просто новое, а инновация - новое, что реально улучшает производство. Узнайте, как не тратить деньги впустую.